Некоторые используем Этилацетат, но мы не рекомендуем разбавлять смолу, лучше она от этого не станет, ведь даже при добавлении в смолу 5% растворителя её прочность падает на 35%! Лучше для текучести добавьте пластификаторы.

В какой пропорции смешивать эпоксидную смолу с отвердителем?

В какой пропорции смешивать эпоксидную смолу с отвердителем?

Отвердитель ПЭПА пропорции 1:10

Отвердитель Этал -45М пропорция 1:2

На 10кг смолы ЭД-20

- Отвердитель ПЭПА. Для снижения хрупкости полученной поверхности (ЭД-20+ПЭПА) её часто пластифицируют с помощью пластификатора ДБФ (дибутилфталат). Для этого можно вводить в смолу 15.-20% (по массе) дибутилфталата или других пластификаторов.

- Отвердитель Этал-45М снижает вязкость эпоксидной смолы, поэтому в нее не требуется добавлять разбавители и пластификаторы (ДБФ и др.), сильно снижающие прочность, водостойкость и теплостойкость отвержденного компаунда.

Для чего вообще нужен пластификатор?

Эпоксидный грунт РАЗ И НАВСЕГДА! Где, как и зачем?

Пластификатор нужен для того, чтобы придать получившемуся соединению смолы и отвердителя более пластичный вид, т.е. в процессе эксплуатации изделия, обработанного смесью смолы с отвердителем и пластификатором, нанесенный слой не будет трескаться, ломаться, лопаться. Добавляя пластификатор, следует иметь в виду, что у изделия одновременно с увеличением пластичности будет уменьшаться механическая прочность. Обычно пластификатор добавляют в соотношении 5-10% от веса смолы.

Что такое Аминная пленка и как от нее избавиться?

- Иногда при застывании эпоксидной смолы на её поверхности могут появиться пятна, напоминающие восковую или маслянистую плёнку. Также могут возникать отложения, похожие на кристаллы. Их возникновение не связано с низким качеством смолы и является следствием неоптимальных условий застывания состава. Такие пятна называют аминной плёнкой, и они являются побочным продуктом процесса застывания. Они не являются непоправимым дефектом, однако портят вид изделия и могут мешать при дальнейшей работе.

- Чаще всего аминная плёнка появляется во время застывания при пониженной температуре и повышенной влажности воздуха, в присутствии углекислого газа и паров воды. Снизить риск возникновения аминной плёнки на поверхности изделия могут помочь следующие приёмы:

- Отверждение в закрытом пространстве, которое исключает колебание влажности и температуры. При одной и той же температуре (например, 23° C) формирование плёнки более вероятно, когда застывание происходит в комнате на столе, чем когда оно проводится в закрытой выключенной печи.

- Использование температурного контроля. Если есть возможность, предпочтительно оставлять эпоксидную смолу застывать при температуре выше комнатной. В домашних условиях можно например положить залитые формы у батареи.

- Избегать работы с малыми объёмами. При смешивании эпоксидных смол с отвердителем в малом количестве (порядка 1 грамма) выраженного разогрева не происходит. Смолы в таких условиях более склонны к образованию побочных продуктов.

- Помните, что причиной появления аминной плёнки может стать не только вода, но и углекислый газ, поэтому следует избегать использования его источников, таких как газовые горелки, в помещении, где проводится отвердевание эпоксидной смолы.

- Смола должна перейти в состояние геля в ёмкости. Так снижается риск взаимодействия с молекулами, присутствующими в окружающем воздухе.

- Если пятна всё-таки появились, их следует убрать. Особенно важно тщательно устранить налёты перед нанесением новых слоёв эпоксидной смолы, шпатлёвки или покраской изделия, потому что они препятствуют адгезии состава к поверхности. Фактически, плёнка становится барьером, не пропускающим смолу и другие соединения к поверхности, на которой она возникла. Плёнка является водорастворимой, поэтому небольшой налёт можно легко устранить, не повреждая слой эпоксидной смолы, на котором он сформировался, тщательно промыв изделие водой. Остатки пятна можно стереть бумажным полотенцем. Если этих мер недостаточно, применяют жёсткую губку, а также последующую шлифовку поверхности. Поскольку компоненты плёнки гидрофильны, использовать органические растворители не стоит, они не растворяют её, но могут повредить изделие. Любые действия, связанные с устранением амидной плёнки следует после полного застывания состава.

- На самом деле самым проблемным случаем является не та плёнка, которую приходится оттирать, а тонкий, почти неразличимый амидный налёт, который может появиться при застывании смолы. При заливке второго слоя он может привести к сниженной адгезии и расслоению, поэтому пренебрегать шлифовкой слоя перед нанесением следующего не стоит.

- Помните, что при использовании большей части современных отвердителей (например, Этал-45М) аминная пленка не возникает, т.к. они рассчитаны на работу при высокой влажности и низкой температуре. Такие отвердители обычно характеризуются пониженной концентрацией и смешиваются со смолой в пропорции более высокой, чем 1:10 (например, 1:2). Это не относится к декоративным смолам, которые требовательны к условиям отверждения и не дают оптимального результата при низкой температуре, высокой влажности и т.п.

Как температура влияет на отверждение эпоксидной смолы?

- Понижение температуры с 25 до 15 градусов приводит к удвоению времени полимеризации смеси в емкости. В виде тонкой пленки время полимеризации дольше еще в 1.3 раза. При повышении температуры ситуация обратная.

Какова основная причина проблем в работе с эпоксидной смолой?

- 99 % всех проблем со смолой связаны с плохим перемешиванием. Мешайте, мешайте и еще раз мешайте.

- Во время оклейки температура может упасть ниже точки росы. При низких температурах отверждения придется ждать очень долго.

- При сильном сжатии струбцинами при склеивании получается слабое клеевое соединение. Залог прочного соединения – небольшое усилие сжатия и применение соответствующего наполнителя.

- Время склеивания можно сократить, поместив склеиваемые детали в тепло.

Эпоксидная смола имеет молочный, туманный оттенок, какова причина?

- Непосредственное попадание влаги (воды) в смолу.

- Высокая влажность окружающей среды во время работы со смолой.

- Поверхность, на которую наносили смолу была влажной.

Через какое время можно наносить второй слой эпоксидной смолы?

Если смола не содержит растворителей, то второй слой можно наносить еще по липкому первому слою. Если после первого покрытия прошло более 30 часов, рекомендуется зашкурить поверхность. Также не забывайте про Аминную пленку.

Какую обработку должна иметь поверхность перед нанесением смолы?

- Поверхность должна быть чистой от любых видов загрязнений, масел, жиров и воды. Рекомендуется небольшая шлифовка. Для удаления с поверхности пыли можно воспользоваться чистой тряпкой, смоченной в изопропиловом спирте или чистой воде. Не применяйте для этих целей ацетон и грязную ветошь.

Как отремонтировать бампер или другое изделие? Что использовать?

- Можно использовать эпоксидную смолу или полиэфирную, воспользоваться стеклотканью или стекломатом, решать Вам.

- На просторах интернета мы нашли видео, в котором представлен процесс ремонта бампера с использованием Полиэфирной смолы, данное видео полезно для тех, кто еще ни разу не работал со смолами.

Можно ли наносить полиэфирку на эпоксидку или на оборот?

- По нашим данным (которые мы находили в на просторах интернета) возможно наносить эпоксидную смолу на полиэфирную

- А вот наоборот полиэфирную смолу на эпоксидную нельзя, т.к. в с составе эпоксидного отвердителя есть Аммиаки которые будут далее в составе эпоксидного стеклопластика не дают получить максимальную адгезию полиэфирной смоле в процессе полимеризации (данную информацию необходимо уточнить).

- Существуют специальные праймеры для создания адгезии между этими материалами.

Липкость на поверхности полиэфирной или эпоксидной смол?

- Проблемы с взаимодействием смолы с отвердителем. Причины: — истек срок годности, — нарушены условия хранения, — слишком низкая температура при смешивании данных компонентов.

- Рекомендуем перед работой с данными материалами, провести пробный (экспериментальный) замес с использованием небольшого количества смолы. Вам необходимо убедиться в качестве используемых материалов.

Полиэфирные материалы:

В какой пропорции необходимо смешивать полиэфирную смолу с отвердителем?

- 2% отвердителя от массы смолы (2 грамма отвердителя на 100 грамм смолы или 2 мл отвердителя на 100 мл смолы);

- время жизни полученной смеси в жидком состоянии составляет от 10 до 15 минут с момента смешивания смолы с отвердителем при температуре 20 о С;

- далее идет желатинизация (промежуточное гелеобразное состояние смеси)

- само отверждение смолы занимает в среднем 1 — 3 часа (после чего возможно нанесение последующих слоев смолы);.

- полная полимеризация смолы происходит в течение 24ч.

Какой инструмент необходим для нанесения смолы?

- По опросам наших клиентов, самый часто используемый инструменент — это кисть с натуральной щетиной, с шириной 50 мм. Не забывайте, что при использовании некачественных кистей, из них высыпается ворс, что может испортить внешний вид изготавливаемой детали. Теоретически чем шире кисть, тем быстрее вы сможете пропитать большую площадь.

- «Разбивочные» валики с продольными ребрами предназначены для равномерной пропитки стекломата смолой (разбивки ламината)

- Прикаточные валики с поперечными ребрами предназначены для прикатывания ламината с целью удаления воздушных пузырей

- Угловой валик с поперечными ребрами, для прикатывания углов.

- Также используют распылители (пистолеты) для напыления гелькоута и полиэфирных смол по типу G-100 / G-200 / GS-140

Что такое гелькоут (гелькоат, Gelcoat)?

- Гелькоут — это материал, используемый для получения высококачественной отделки на видимой части армированного композитного материала. Большинство распространенных гелькоутов основаны на эпоксидной или ненасыщенной полиэфирной смоле.

- Гелькоуты являются модифицированными смолами, которые наносятся на матрицу в жидком состоянии. При отверждении гелькоуты образуют связанные полимеры и далее армируются композитными полимерными основами, обычно смесью полиэфирной смолы и стекловолокна или эпоксидной смолы со стекловолокном и/или углеволокном.

- Также на нашем сайте можете найти -инструкцию по обращению с гелькоутом «Подготовка материала, ручное нанесение и напыление».

- Ниже Вы можете найти видео, где подробно показывается работа с гелькоутом.

Гелькоуты и Топкоуты делятся на:

- H — для нанесения кистью или валиком.

- S — для нанесения распылением при помощи чашечного распылителя гелькоута или специальной установки по напылению гелькоута.

- Эпоксидная основа.

- Полиэфирная основа.

Как работать с гелькоутом?

В рубрике «Презентации и документы» вы можете найти и скачать инструкцию по обращению с гелькоутом, а также обнаружение и устранение неполадок.

Какого цвета бывают Гелькоуты или Топкоуты?

Цвет Гелькоута либо Топкоута можно изготовить по вашему желанию, выбрав цвет по системе RAL (колеровка базового ведра равного 20л / 20кг ).

Фасовкой менее 20кг, представлены в 3 (трех) видах:

- Зеленый (матричный гелькоут, ручное нанесение) от 1кг

- Черный (гелькоут, ручное нанесение) от 1кг

- Белый (гелькоут, ручное нанесение) от 1кг

Палитру цветов RAL можно скачать в рубрике «Презентации и документы»

В чём отличие Гелькоута от Топкоута?

- Гелькоут — при формовке изделий наносится в матрицу первым, а после полимеризации на данный слой наносятся слои смолы с наполнителем либо со стекломатом. То есть при формовке гелькоут оказывается внизу, а при съеме с формы готового изделия — с лицевой стороны изделия.

- Топкоут же, наоборот, наносится на уже готовое изделие (по типу краски). Часто топкоуты применяются, чтобы придать хорошую защиту и внешний вид тем частям изделия, на которых невозможно по технологическим причинам создать гелькоутное покрытие, а также для ремонта готовых изделий, когда есть необходимость восстановить внешний вид.

- Для получение Топкоута из Гелькоута на полиэфирной основе — просто необходимо ввести в состав гелкоута парафин в стироле.

Парафин в стироле 10%

- Жидкость беловатого цвета — Применяется как верхний слой, для устранения остаточной липкости и снижения эмиссии стирола, при производстве стеклопластиков и полимербетонов

- Основные технические характеристики: При переработке ненасыщенных полиэфирных материалов, часто продукт получается с липкой поверхностью. Этот эффект не исчезает даже после длительного периода выдержки продукта в теплом помещении. Это связано с эффектом кислородного ингибирования и испарения стирола с поверхностного слоя отвержденной смолы или гелькоута. Добавление не большого количества парафинового раствора позволяет устранить этот эффект и получить сухую не липкою поверхность.

Что такое специализированные -матричные гелькоуты?

- Специализированные гелькоуты могут быть использованы для изготовления матриц, которые в свою очередь, используются для изготовления самих изделий. Это требует высокого уровня прочности, чтобы преодолевать механические и термические напряжения, возникающие в процессе отверждения композитных материалов и снятия с матрицы готовых изделий.

- Подходящие смолы для производства гелькоутов могут быть различными, но наиболее распространенными являются ненасыщенные полиэфирные смолы или эпоксидные смолы. В каждой из этих категорий может происходить дальнейшее разделение по подвидам смол для получения гелькоута с нужными свойствами.

Чем отличается стеклоткань от стекломата?

- Стеклоткань- нити, составляющие основу стеклоткани, переплетены между собой и располагаются перпендикулярно друг другу. Такое расположение волокон стеклоткани делает ее очень прочной. Применяется стеклоткань достаточно широко: для производства пластмассовых изделий, печатных плат, для изготовления кровельных материалов и др.

- Стекломат- это нетканое тонкое белое полотно равномерной структуры, состоящее из хаотично расположенного рубленого стекловолокна. Рубленное стекловолокно прессуется с применением полимеров (типа клей).

- Грубо говоря стеклоткань — это мешковина, а стекломат — это войлок.

- Покупайте и используйте стекломатериалы в составе которых нет Парафина.

Какую стеклоткань выбрать?

Очень много зависит от планов ее применения. Основной параметр стеклоткани, сказывающийся на ее применении — это плотность. Чем выше плотность, тем сложнее работать по мелким деталям. Чем ниже плотность, тем сложнее набирать толщину.

Как пользоваться разделительным воском?

Нужен ли прикаточный валик?

Очень полезное видео об использовании в работе прикаточных валиков.

Видеоответ на все нижеследующие вопросы по порядку:

- Какой воск выбрать?

- Как наносить воск?

- Какой выбрать гелькоут?

- Какие бывают гелькоуты?

- Какую полиэфирную смолу покупать

- Какую стекловуаль купить?

- Какой стекломат использовать?

- Какую стеклоткань использовать?

- Из чего делают матрицу?

- Как подготовить матрицу?

- Как убрать дефекты с матрицы?

- Изготовление самой детали?

- Процесс изготовления капота?

Блог автора данного видео:

Что такое дегазация?

На видео «Дегазация» эпоксидной смолы:

И еще пару советов:

- Всегда необходимо работать в одноразовых перчатках и одевать защитные очки, если возможны брызги. Работать следует в респираторе. Смола может вызвать раздражение кожи. Избегайте прямого контакта смолы, отвердителя и их смеси с кожей и работайте в перчатках и защитной одежде. Попавшую на кожу смолу смывайте жидким мылом сразу после контакта. Никогда не пользуйтесь для этих целей растворителями. Избегайте вдыхания паров смолы. Пользуйтесь смолой только в местах с хорошей вентиляцией. В тесных местах обеспечьте доступ свежего воздуха и вытяжку паров. Одевайте респиратор с фильтром для паров органики. Респиратор необходим также при шлифовании отвержденной смолы. Если время отверждения менее недели, необходимо иметь органический и пылевой фильтр.

- не смешивайте большое количество смолы с отвердиетелем (наши рекомендации не делать замесы более 300 г, т.к. при смешивании большого количества смолы скорость гелеобразования увеличивается.

- для получения правильной пропорции компонентов используйте электронные весы.

- не оставляйте емкости со смолой и отвердителем в жилом помещении.

- не пытайтесь сращивать детали с гладкой поверхностью с помощью смол. При нагрузке после высыхания, она обязательно отслоится. Перед нанесением придайте гладкой поверхности шероховатость с помощью наждачной бумаги.

- Информация

- О магазине

- Доставка и оплата

- Контакты

- Политика конфиденциальности

Источник: lionug.ru

Работа с двухкомпонентными эпоксидными смолами.

Этот материал подготовлен в связи с тем, что по нашему опыту подготовленные ранее документы «Часто задаваемые вопросы» и «Немного теории» слишком сложны для тех, кто никогда не сталкивался с двухкомпонентными эпоксидными смолами ранее. Здесь мы по возможности кратко и доступно поможем Вам сориентироваться в нашем ассортименте и дадим информацию, необходимую для того, чтобы выполнять наиболее типичные работы с эпоксидными смолами.

Наиболее часто двухкомпонетные эпоксидные смолы применяются в качестве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов (лодки, элементы кузова автомобиля и др.) или выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны), а также как самый доступный способ в домашних условиях изготовить изделие из стеклопластика, как сразу готовое после отливки в форму, так и с возможностью последующей обработки резанием и шлифовки.

Использование эпоксидной смолы в качестве эпоксидного клея наиболее простое, большинству оно хорошо знакомо по выпускаемым в нашей стране еще со времен СССР коробкам с эпоксидным клеем ЭДП, состоящим из эпоксидной смолы ЭД-20 производства завода им. Я.М.Свердлова (г. Дзержинск) и отвердителя ПЭПА . Смешение смолы с отвердителем в этом случае как правило выполняется в крайне небольших объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, а точность пропорции смола / отвердитель не столь важна (стандартная пропорция – 1:10, допустима приличная передозировка отвердителя, вплоть до 1:5).

Совсем другое дело, когда необходимо приготовить для работы большой объем смолы с отвердителем, хотя бы несколько килограммов. Эта операция сильно отличается от приготовления нескольких граммов эпоксидного клея, что часто вызывает недоумение у наших клиентов, которые неоднократно пользовались эпоксидным клеем в бытовых целях, но при работе с достаточно большим объемом смолы столкнулись с трудностями. Еще более сложным делом является изготовление достаточно массивного изделия из смолы (т.е. фактически изготовление стеклопластика), которое должно быть, например, достаточно прозрачным, чистым, не содержать пузырей воздуха, равномерно отвердеть в толще и по поверхности. Этот вопрос мы рассмотрим в конце.

Итак, мы подошли непосредственно к технологии работы со смолой.

Реакция смолы с отвердителем необратима, настоятельно рекомендуем сначала потренироваться на небольших пробных образцах.

Для успешного перемешивания смолы с отвердителем, смолу желательно нагреть до температуры выше комнатной, чтобы она стала менее вязкой. Для смолы, которая может кристаллизоваться при хранении, необходимо убедиться, что она прозрачная, не мутная, в противном случае нагреванием до 40-50°С и интенсивным перемешиванием вернуть ее в прозрачное состояние . Для нагревания смолы удобно использовать «водяную баню» – опустить емкость со смолой в воду температурой 50-60°С и помешивать для равномерного нагревания.

Внимание! Избегайте попадания воды в смолу. Избегайте нагрева смолы до температуры выше 60°С. В случае перегрева возможно «закипание» смолы, смола станет матово-белой и покроется пеной – такая смола непригодна к использованию.

Стандартное соотношение смола / отвердитель – 1:10. В некоторых специфических технологических процессах оно может сильно отличаться от общепринятого – быть от 1:5 до 1:20, но в подавляющем большинстве случаев используется соотношение, близкое к стандартному.

Отвердитель необходимо лить в смолу, очень медленно, постоянно перемешивая. Сильная передозировка отвердителя даже временно в части емкости может привести к «закипанию» смолы (смола станет матово-белой и покроется пеной), в этом случае вся смола будет испорчена. Необходимо иметь в виду, что процесс смешивания смолы с отвердителем экзотермический (выделяется тепло), смола будет нагреваться. Иногда в процессе добавления отвердителя или сразу по окончании смешивания возникает лавинообразный процесс – смола очень быстро сильно нагревается и практически моментально «встает» (затвердевает). Точная причина этого нам неизвестна, думаем, что это связано с передозировкой отвердителя и слишком высокой исходной температурой смолы.

Жизнеспособность смеси смолы с отвердителем обычно 30 минут – 1 час (это сильно зависит от температуры смолы, типа отвердителя и его количества; можно добиться и большего времени). По окончании работ изделие рекомендуется сначала отверждать при температуре, немного превышающей комнатную. В течение 2-3 часов происходит т.н. отверждение «до отлипания» (первичная полимеризация), после чего изделие можно сильно нагреть. При комнатной же температуре полная полимеризация может продлиться несколько суток (до 7 дней, согласно литературе), а при использовании ТЭТА поверхность может так и остаться липкой.

Заметим, что несколько граммов клея ЭДП прекрасно смешиваются и отверждаются при комнатной температуре, но когда в работе используется большое количество смолы, технология должна быть другая. В случае полной невозможности нагревать изделие во время отверждения, лучше всего использовать отечественную смолу ЭД-20 и отвердитель ПЭПА. Но даже в этом случае полимеризация должна проходить при температуре не менее 20°С, в противном случае процесс может затянуться на неопределенное время.

В рассмотренных выше работах со смолой (пропитка стеклоткани, проклейка, гидроизоляция и т.п.) слой смолы обычно не превышает 1-2 мм. Если необходима большая толщина, то материал обычно накладывают слоями, дожидаясь первичной полимеризации предыдущего слоя перед нанесением следующего. Процесс несколько усложняется, если необходимо изготовить объемное изделие из смолы (стеклопластик) Смолу можно отливать в форму, для обеспечения возможности отделения готового изделия от формы форма смазывается жиром (например, техническим вазелином). Добавляя в смолу порошковый краситель, можно придать изделию любой цвет. Отлитое из смолы изделие можно в дальнейшем подвергать механической обработке резанием и шлифовке.

Для отливки объемного изделия отечественная смола малопригодна, т.к. из-за неравномерности свойств изделие может неравномерно отвердиться в толще. Наиболее подходящим материалом для отливки объемного изделия может быть скорее всего любая высококачественная импортная смола и ТЭТА). Первичная полимеризация («до отлипания») обычно происходит при температуре до 30°С в течение 3 часов, после чего изделие (еще в форме) ставят в печь при температуре около 70°С еще на несколько часов до окончательного отверждения. Еще одной проблемой может стать присутствие пузырьков воздуха в смоле. Частично от них можно избавиться нагреванием и перемешиванием смолы, для гарантированного достижения результата рекомендуется использовать вакуумный формовщик.

В заключение хочется добавить, что здесь мы собрали лишь наиболее общие рекомендации, основанные на опыте наших постоянных клиентов. Для каждого конкретного вида работ необходимо выработать свою собственную наиболее подходящую технологию, которая будет включать в себя предпочтительные марки смолы и компонентов, их точные пропорции и особенности технологического процесса.

Источник: www.rifvl.ru

Краска для эпоксидной смолы — какая подходит и можно ли добавлять акриловую

Цвет эпоксидной смолы одинаков у всех производителей. Окрашивание материала необходимо практически во всех сферах, где он используется: создание мебели и декора, производство украшений и сувениров. Чтобы окрасить эпоксидную смолу необходим колер – вещество, позволяющее придать любой оттенок и фактуру.

Разновидности красителей для смолы

Красители для эпоксидной смолы отличаются составом, свойствами и фактурой, которую они создают. Некоторые производители выпускают наборы по 100-150 цветов. При этом красители не имеют ограничений по использованию и могут применяться для окрашивания других материалов.

Металлические пигменты

Пудры, наполнители и жидкие смеси могут придавать яркий металлический серебристый, медный или золотой отлив, а также перламутровый блеск. Порошком пользоваться несколько сложнее, чем готовым составом. Однако стоить он будет меньше. Перламутровую пудру обычно используют в качестве дополнения к другим цветным оттенкам для придания жемчужного блеска.

Пигментная паста

Густой концентрированный состав, экономичный в использовании. Смешивается со смолой быстрее сухого порошка и не оставляет комочков. Можно применять в технике объемного дозирования для создания «предметов внутри» смолы.

Приходилось работать с эпоксидной смолой и колерами?

Проголосовало: 64

Сухие пигменты

Бюджетный вариант колеров, больше подходит для профессиональных художников и мастеров, работающих со смолой. В отличие от паст и готовых жидких красок, позволяет добиваться более интересной комбинации оттенков при перемешивании.

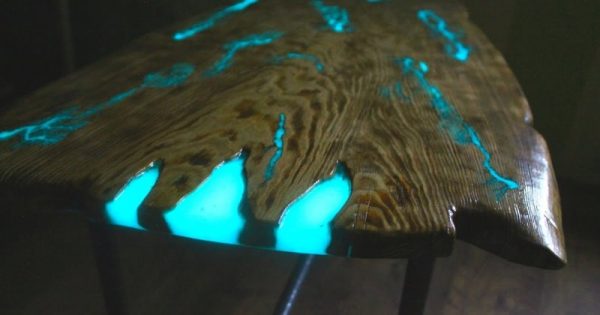

Люминофоры

Колеры накапливают свет, состоят из порошка органического происхождения. В темноте ультрафиолет освобождается, создавая эффект свечения предметов. Интенсивность зависит от концентрации люминофоров в пудре.

Оптические краски

Красители комбинируют с другими пигментами для придания им внутреннего сияния. Их можно комбинировать друг с другом, а для усиления насыщенности цвета – добавлять к смоле, окрашенной в белый.

Глиттеры

Так называют смесь с блестками, которая помогает добиться 3D-эффекта. Выпускается в сухом или полужидком виде. Часто используется как добавка к основному колеру.

Матирующие краски

Пигменты предназначены специально для устранения возможного глянцевого блеска. Помогают придать оттенку приглушенный, пастельный тон.

Краски-хамелеоны

Оттенок изделия при использовании пигментов меняется в зависимости от угла, под которым на него смотрят. Придает 3D-эффект сувенирам и украшениям. Лучше всего смотрятся на темных изделиях.

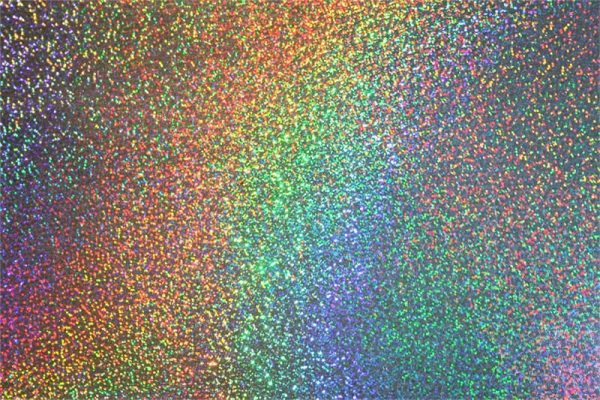

Голографик эффект

Объемное изображение, переливающееся разными оттенками, как радуга. Чем мельче частицы в краске, тем красивее и уникальней получается перелив.

Диффузант ДФ-151

Колер, с помощью которого можно придать изделию эффект лунного камня – полупрозрачный молочный оттенок. Его можно добавлять в количестве до 5%.

Художественные краски

Для колерования эпоксидной смолы часто используют акриловые краски. С их помощью можно придать изделию красивый пастельный цвет. Также подходят масляные краски – они придают насыщенный непрозрачный оттенок и используются для создания градиентов.

Голос строительного гуру

Задать вопрос

Чем больше колера добавить в эпоксидную смолу, тем насыщеннее или темнее получится оттенок. Одной капли достаточно для придания едва уловимого полупрозрачного цвета.

Краски для наружного покрытия

Добавлять красители в эпоксидку нужно не всегда. Для внешней обработки застывших изделий используют следующие колеры:

- Эпоксидные и алкидные краски. Можно использовать на предметах, которые не подвергаются действию солнечных лучей. Для объектов, установленных на улице, не подходят.

- Полиуретановые. Качественные красители, требующие определенных навыков в нанесении. Создают красивые глянцевые покрытия, устойчивые к царапинам и солнечным лучам. Стоят дорого.

- Алкидные эмали. Недорогие колеры, наносить которые можно валиком, распылителем или кисточкой. Скрывают небольшие дефекты поверхности. Можно подкрасить конкретные места.

Если нужно обработать поверхность из смолы с целью защиты от солнца, следует выбирать непрозрачные краски.

Колер для эпоксидки своими руками

Использовать в качестве красок для эпоксидной смолы можно некоторые подручные средства:

- гелевые красители для выпечки;

- чернила из гелевых и шариковых ручек;

- акварельные краски с минимальным разбавлением водой;

- красители для мыла;

- тени для век и пудры для ногтей;

- сухие пищевые красители;

- типографский краситель;

- автомобильные эмали;

- спиртовой раствор зеленки даёт зелёный окрас;

- кристаллы марганцовки;

- измельченные мелки и грифели карандашей;

- тонер из принтера.

Применение подручных средств в качестве красителей не всегда дает предсказуемый результат. Только профессиональные колеры дают нужный эффект – яркий, красивый и точно соответствующий заявленному оттенку.

Советы по использованию колеров

Для предотвращения неправильного окрашивания важно соблюдать технологию смешивания колера и смолы. Правила, которых нужно придерживаться:

- Применять совместимые материалы и компоненты – постепенно смешивать в пробной порции отвердитель и пигмент, при отсутствии нежелательных эффектов можно перейти на основную массу. Для качественной заливки рекомендуется работать по слоям, но колеруют каждый раз одинаково..

- Убедиться, что в составе красок отсутствует вода, так как она может испортить изделие из смолы, придать ему желтый оттенок или привести к трещинам.

- Максимальная масса колеров в изделии – 7% от общего веса смолы, если добавить больше, предмет получится мягким. Масляные, нитро и алкидные краски можно добавлять в пропорции до 10% от общего веса. Вводят постепенно при постоянном помешивании.

Голос строительного гуру

Задать вопрос

Работать с эпоксидной смолой, в которую добавили колер, нужно быстро. Она затвердевает в течение нескольких десятков минут. Чем меньше изделие, тем активнее происходит процесс.

Правила безопасности

При работе с красителями важно соблюдать технику безопасности и инструкции:

- многие колеры выделяют агрессивные пары в процессе полимеризации, нужно использовать респиратор и перчатки;

- во время работы желательно проветривать помещение;

- если состав попадет на кожу, нужно очистить ее спиртом и промыть мылом;

- смешивают двухкомпонентные растворы в одноразовой посуде до однородного, которую затем выбрасывают;

- окружающая температура не должны быть ниже 22 градусов и выше 25.

Нельзя оставлять открытые красители без внимания и допускать к контакту с ними домашних животных и детей.

Востребованные производители

Среди брендов, завоевавших доверие, можно выделить американских и европейских производителей, а также несколько российских товаров:

- Poly Max Dream. Красители выпускаются комплектом, в который входят: белый, синий, зеленый, розовый и красный флуоресцентный цвет.

- Crystal. Компания выпускает краски и аксессуары для рисования, в том числе для создания поделок из эпоксидной смолы. Всего в коллекции представлено 50 оттенков. Фасовка по 10 и 30 г. Большие баночки стоят от 290 рублей, а маленькие – от 100.

- Полимер—О. Компания выпускает концентрированные пастообразные колеры. Стоят они дорого – от 500 рублей за 50 г, однако у них очень экономный расход. Некоторые пасты содержат флуоресцентные добавки и люминофоры. В каталоге можно найти перламутровые пасты, а также отдельные предложения для работы с большими площадями – жестяные банки с красками по 1,6 кг.

- MICA Rainbow. Бюджетные китайские краски в виде пигментного порошка. Безграничный выбор цветов и цена от 50 рублей за упаковку. Содержат натуральную слюду и экологически безопасны. Выглядят вполне достойно.

- Reactint. Инновационные красители для пластика, полиуретана и эпоксидных смол. Выпускаются в концентрированном жидком состоянии. Очень экономичны – достаточно 0,1% в основе для достижения насыщенного цвета. Цена красок вполне доступна – 350 рублей за 15 г.

- MG Epox Color M. Колеры для эпоксидной смолы жидкого образца, расфасованные по бутылочкам по 10 г. Стоят от 120 рублей. Есть множество оттенков, в том числе перламутровых. Металлик представлен только серебром.

- ArtLove. Популярный бренд, выпускающий красители к смолам собственного производства. Продается в колбах по 5 мл, стоит от 150 рублей. Цветовая палитра – синий, красный, зеленый, желтый и фиолетовый.

- EpoximaxX. Специализируется на изготовлении ювелирных смол и красителей. Выпускает высококонцентрированные средства без запаха. Можно использовать для создания матовых и прозрачных оттенков.

- Относительно недорогой краситель для эпоксидной смолы – «Эпоксикон». Он выпускается в баночках по 10 г и стоит от 120 рублей без учета скидок. Есть составы с перламутром. Экологически безопасный и чистый материал.

Источник: strojdvor.ru