Есть два разных типа полиэфирной смолы. Один из них называется ламинирующей или связывающей смолой. Этот тип смолы при отверждении имеет слегка липкую поверхность, и ее нельзя шлифовать, если она не отверждена специально в воздухонепроницаемой среде. Другой тип полиэфирной смолы известен как морская смола или смола из стекловолокна. Эта смола при высыхании имеет твердую восковую поверхность и может быть отшлифована перед окончательной отделкой.

Шаг 1

Хорошо очистите поверхность, а затем смешайте и нанесите морскую смолу или полиэфирную смолу из стекловолокна в соответствии с инструкциями производителя. Придайте смоле желаемую окончательную форму.

Шаг 2

Выдержите смолу минимум шесть часов при комнатной температуре. Пощупайте поверхность смолы. Если он кажется гладким и гладким на ощупь, значит, он должным образом отвержден — если он кажется липким или липким, дайте ему больше времени, чтобы застыть.

Шаг 3

Отшлифуйте поверхность затвердевшей смолы наждачной бумагой зернистостью 120. Не шлифуйте сильно. Отшлифуйте, чтобы удалить волокна или другие дефекты. Форма, как вы шлифовать.

ЛАЙФХАК !!! АРМИРОВАННАЯ ШПАКЛЁВКА +СМОЛА +ОТВЕРДИТЕЛЬ. СЕКРЕТ АВТОМАЛЯРА О КОТОРОМ НИКТО НЕ СКАЖЕТ

Шаг 4

Зашлифуйте бумагой с зернистостью 180 для окончательной шлифовки, чтобы сгладить поверхность смолы, пока она не станет практически гладкой, как стекло. Протрите шлифовальную смолу липкой тканью и при желании покрасьте.

На заметку

Всегда используйте свежую смолу, приобретенную не более шести месяцев назад.

При смешивании смолы не используйте больше катализатора, чем предлагает производитель.

Смешивайте небольшие количества смолы за один раз, поскольку смола начинает схватываться в течение 15-17 минут.

Источник: belhist.ru

Отвердитель для полиэфирной смолы

Обычные лакокрасочные материалы (ЛКМ) полностью становятся твердыми только после того, как испарятся все жидкости из нанесенного слоя – только тогда покрытие приобретает физико-химические свойства, присущие ему. Под жидкостями тут имеются в виду различные растворители и летучие вещества, которые входят в состав ЛКМ. В свою очередь, чтобы смолам на основе полиэфиров застыть (отвердеть), необходима химическая реакция. Такая реакция возникает только тогда, когда полиэфирная смола вступает в реакцию с некоторыми компонентами.

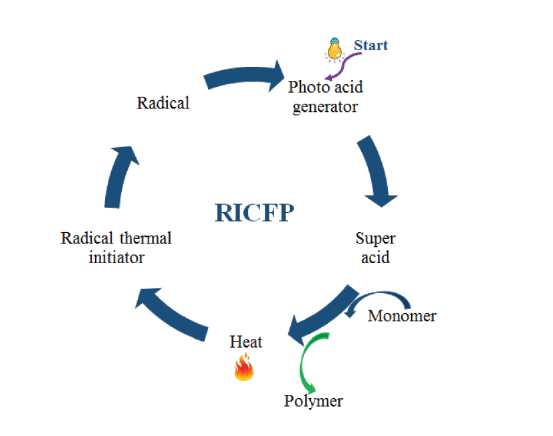

Физические и химические процессы отверждения

Чтобы полиэфирный состав полимеризовался и стал стабильным, необходимо прибегнуть к инициаторам и отвердителям (они же «ускорители», «катализаторы»). На самом деле этот процесс весьма интересный, поэтому мы его немного опишем.

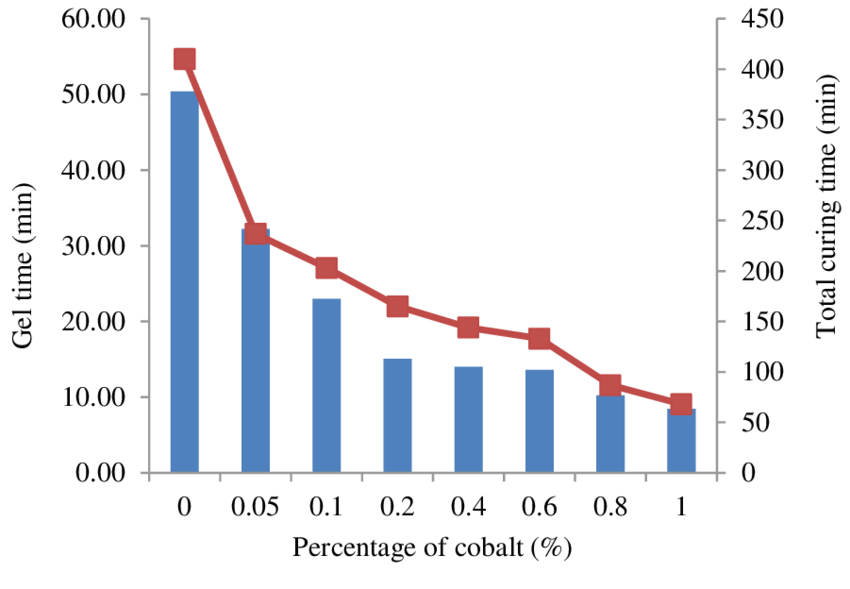

В стирол добавляется нафтенат или октоат кобальта – тут уже вы решаете, какой материал выбрать. Связка стирола с кобальтовым соединением будет инициатором. Эту связку нам необходимо смешать с полиэфирной смолой, она запускает процесс ее полимеризации.

Сказать, что такой процесс полимеризации является ускоренным сложно. Естественным путем застывание будет происходить долго, и только через 10 месяцев, полиэфирная смола основательно загустеет, но все равно не затвердеет до конца. Тоже самое происходит со смолой в упаковке, когда в нее еще не добавлен инициатор, поэтому просроченный состав уже нельзя использовать, в загустевшем состоянии он уже не пригоден.

Вы спросите, как ускорить реакцию? Отвечаем: для этого необходим отвердитель. Он обеспечивает и ускоряет все этапы отверждения состава.

Работает это примерно так:

- Отвердитель при соединении с инициатором начинает ускорять процесс полимеризации, происходит химическая реакция с образованием свободных радикалов.

- На основе свободных радикалов происходит и завершается процесс полимеризации В результате полиэфирка переходитт в другое состояние, в гелеобразное. В течение этого процесса смола выделяет огромное количество тепла и становится вязкой – причина в большой скорости реакции.

Можно обозначить этапы отверждения полиэфирной смолы:

- Вначале происходит желатинизация состава, состав становится гелеобразным.

- Далее резиноподобная стадия.

- И конечный этап — это полное застывание. При полном застывании состав приобретает стабильное состояние и принимает твердую форму.

Важно помнить, что всегда нужно придерживаться правильных пропорций при смешивании составов, а также соблюдать их последовательность смешивания. Не соблюдение инструкций может привести к возгоранию состава или даже к взрыву!

Наверное, теперь многие спросят, какой отвердитель использовать? Популярные отвердители, которые чаще всего используются и их можно найти на прилавках розничного магазина или интернет-магазина:

- Карбоновые кислоты.

- Диамины карбоновых кислот (полиэтиленполиамин, метафенилендиамин, гексаметилендиамин).

- Ангидриды (фталевый, малеиновый).

Еще раз хотим напомнить, что разные группы составов смешивать запрещено! Под разными группами мы подразумеваем связку кобальтового предускорителя и карбонового компонента.

Если вы соедините эти группы составов, то вызовете бурную экзотермическую реакцию. Она протекает очень быстро, и температура может достигать выше температуры кипения, более 100 градусов. Поэтому есть вероятность того, что может произойти возгорание или даже взрыв, реакция может нанести непоправимый вред вашему здоровью. Чтобы этого не произошло кобальтовые компоненты со стиролами необходимо вводить в смолы заранее и с определенной последовательностью. И только потом необходимо добавлять поликарбонатные соединения, которые в свою очередь являются отвердителем.

После отверждения смола приобретает необходимые диэлектрические свойства. Также получает высокую адгезию с поверхностями различных материалов, механическую прочность, водостойкость и химическую стабильность. Для изготовления декоративных изделий полиэфирка подходит идеально, так как имеет низкую усадку.

Применение отвердителя при комнатной температуре

Многие предпочитают работать с отвердителем для полиэфирной смолы в домашних условиях. В таком случае необходимо выбрать правильный температурный режим и постоянно его поддерживать и не давать температуре критически низко упасть.

Рекомендованная температура при работе с отвердителем дома не должна опускаться ниже 23 градусов. Также не стоит забывать и про влажность воздуха, она должна быть не больше 65%.

Отвердителем можно выбрать перекись метилэтилкетана – торговое название данного отвердителя «Бутанокс». Его можно встретить практически в каждом специализированном магазине. Если вы не нашли «Бутанокс» на прилавках магазина, а у вас на полке в гараже или в мастерской лежит гидроперекись или даже может смесь перекисей, то их можно вполне спокойно использовать как отвердитель.

Приготовление смеси при температуре ниже, чем 20-24 градуса выше нуля не даст нарастить прочность состава быстро. В данном случае он будет длиться долго, от 14 дней и до целого месяца.

Многие согласятся, что мало кто такую работу делает в собственном доме. Скорее всего, это происходит где-то в гараже или в бытовке, где температура обычно ниже комнатной. Для таких случаев существуют специальные виды смол. Вот такую продукцию можно использовать при температуре от + 15 градусов. Т. е. минимальный температурный порог снижен.

Проще говоря, это предускоренные смолы, которым требуется меньше времени, чтобы полностью застыть. Предускоренная смола — это смесь стирола и полиэфирки c октоатом кобальта или нафтенатом кобальта на борту.

Применение отвердителя при повышенной температуре

Иногда обстоятельства требуют ускорить процесс отверждения смолы. В таком случае необходимо повысить температурный режим в помещении, где производятся работы. Повышение температуры должно быть значительным, в противном случае добиться ускорения не получится.

В таком случае мы вам советуем выбрать в качестве инициатора перекись бензоила в виде раствора дибутилфталат. После того как вы ввели раствор в массу, эту массу необходимо хорошо вымешать и довести до температуры + 100 градусов.

Но если в качестве инициатора вы используете перекись дикумила, то при вымешивании температуру необходимо довести до +160 градусов.

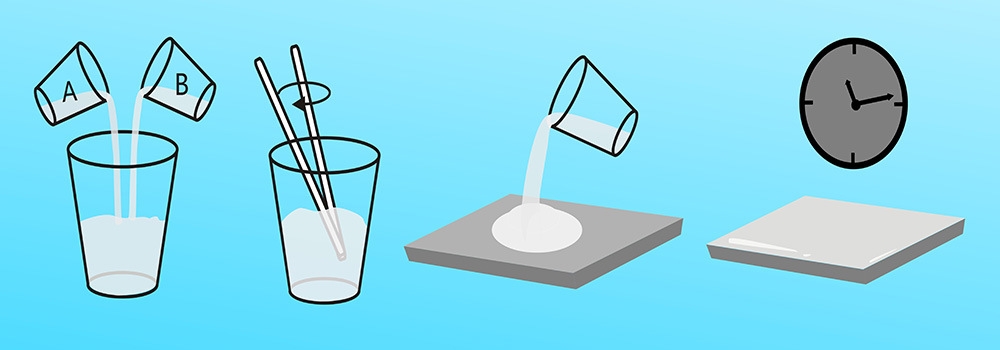

Последовательность смешивания отвердителя и других компонентов

Для того чтобы смешать полиэфирную смолу с отвердителем нам понадобится:

- Емкость. В этой емкости мы будем смешивать составы.

- Палочка для перешивания. Обычно используется обычная деревянная палочка, она отлично подойдет для этой цели.

- Шприц в количестве 2 шт.

Для начала мы вам советуем немного разогреть смолу, чтобы ее температура была немного выше окружающей. Тем самым смола станет менее вязкой. Если вы не уследили и перегрели смолу, то скорее всего она покроется пеной и дальнейшее ее использование будет уже невозможно.

Теперь необходимо отмерить нужное количество полиэфирной смолы и отвердителя (ускорителя). Все это необходимо отмерять шприцом, который вы изначально подготовили.

*Пропорции смешивания смотрите на упаковке или на сайте производителя.

При изготовлении состава необходимо внимательно отнестись к пропорциям, поэтому обратите на это внимание!

Важно понимать, что нельзя использовать один и тот же шприц для набора отвердителя и смолы. Для каждого компонента используем свой шприц.

В один шприц наберите смолу и поместите в заранее подготовленную емкость. Далее другим шприцом наберите отвердитель и добавьте его в емкость с полиэфирной смолой. Теперь необходимо хорошо вымешать составы. Перемешиваем мы при помощи деревянной палочки не более 2-3 минут. При этом нам необходимо избегать появления пузырьков воздуха в составе.

Поэтому мешаем медленно, но верно.

Теперь вы можете заняться формовкой или распределить состав по поверхности. Эти действия нужно делать быстро, так как желатинизация смолы наступает через 10-12 минут. Полное же отвердевание может длиться до 14 дней. Если вам необходимо ускорить эти процессы, то тогда можете просто повысить температуру в помещении.

Если температура воздействия на полиэфирную смесь будет равна + 100 градусов, то полное отвердевание может произойти за несколько дней.

Пропорции компонентов

Теперь мы знаем, что для полноценной полимеризации нам необходим инициатор, отвердитель, а также непосредственно сама смола. Определить пропорцию составов вы можете самостоятельно, т. к. каждый производитель прикладывает подробную инструкцию к составу. У разных производителей полиэфирных составов в инструкции могут быть прописаны разные пропорции компонентов.

Поэтому универсальных пропорций нет. Если вы не последуете инструкции, то при приготовлении состава может возникнуть пожар или даже взрыв! Так что будьте внимательны и осторожны.

При производстве состава необходимо чтобы вся посуда, где производится замешивание и инструменты, которыми вводятся составы, должна быть чистой, без загрязнений, жиров и воды. Даже малое количество из перечисленного может сказаться на отверждении состава и конечном результате.

Также необходимо соблюдать рекомендованную температуру воздуха и время использования состава после его введения. В противном случае случится необратимое и состав придет в негодность. Поэтому мы рекомендуем делать состав небольшим объемом, например, до 1 литра, чтобы можно было за раз его полностью успеть использовать. А если у вас вдруг что-то пойдет не по плану и состав придет в негодность, то лучше выкинуть литр, чем весь объем.

Сроки отверждения полиэфирной смолы

Про стадии отверждения мы говорили выше, здесь мы затронем время до полного отверждения состава.

Первая стадия отверждения — это желатинизация. Она наступает через 10-120 минут после смешивания состава. Время желатинизации зависит от температуры окружающей среды. После этого смолу нельзя трогать. Следующая стадия или состояние полиэфирки — это резиноподобное состояние.

Наступает через 2-12 часов. Уменьшить или увеличить время данной стадии можно высокой или низкой температурой воздуха, где производятся работы.

Первичная твердая стадия наступает через 10-24 часов. А окончательная твердая стадия может наступить через 14-30 дней. Если у вас есть термокамера, то вы значительно можете ускорить полное отверждение состава. Также отверждение состава можно ускорить при помощи воздействия нагревательных приборов. Вне зависимости от вашего выбора, материал необходимо подвергнуть воздействию высокой температуры, порядка 90-100 градусов, в течение нескольких часов.

В таком случае полное отверждение материала может произойти уже через 7 дней.

Отвердители для полиэфирных смол

Существует множество видов отвердителей (ускорителей). В этой части мы говорим о самых популярных, которые доступны в розничной торговле.

Перекись метилэтилкетона. Торговое название Butanox. Различается по силе реактивности.

| Отвердитель | Реактивность |

| Butanox M50/M60 | Средняя, Активный окислитель = 9% |

| Butanox HBO50 | Высокая, Активный окислитель = 10% |

| Butanox LA | Низкая, Активный окислитель = 8,6% |

| Butanox LPT | Очень медленная, Активный окислитель = 8,4% |

БПО или, как ее еще сокращенно называют, перекись дибензоила. Имеет торговое название Perkadox. И как в первом случае тоже разделяется, но уже по консистенции.

| Отвердитель | Консистенция |

| Perkadox CH50X/CH50L | Жидкий, Активный окислитель = 3,2% |

| Perkadox 40E | Жидкий, Активный окислитель = 2,6% |

| Perkadox BT50 | Пастообразный, Активный окислитель = 3,2% |

Смесь перекисей. На прилавках вы ее можете встретить под торговым названием Trigonox.

| Отвердитель | Скорость отверждения |

| Trigonox 61/63 | Быстрое, Активный окислитель = 7,7%/6,5% |

| Trigonox 51/82 | Низкий экзотермический пик, Активный окислитель = 5,7%/8,6% |

Кобальтовые ускорители – NL49P, NL51P.

NL-49P – является ускорителем отверждения на основе 2-этилгексаноата кобальта (II). Отверждает ненасыщенные полиэфирные смолы при температуре 19-24 градуса выше нуля только при помощи органического пероксида. Образование радикалов, необходимое для начала реакции полимеризации, при использовании большинства стандартных органических пероксидов при комнатной температуре оказывается слишком медленным. Для того чтобы ускорить контролируемое образование радикалов органические пероксиды нужно использовать в сочетании с так называемыми ускорителями. Для пероксидов метилэтилкетона, циклогексанона и ацетилацетона необходимо применение кобальтового ускорителя.

Аминные ускорители – NL-63-10P

Смесь ускорителей – NL23

СА-12Х – ускоритель отверждения на основе смеси примерно 2% кобальта и 10% диметиланилина, растворенной в алифатическом эфире. Данный продукт используется в сочетании с пероксидами кетонов, гидроперекисями и перэфирами в качестве ускорителя отверждения ненасыщенных полиэфирных смол.

В сочетании с пероксидами кетонов или пероксидом бензоила – ускоритель для отверждения полиэфиров при комнатной температуре. В сочетании с гидропероксидами или перэфирами эффективен только при повышенных температурах. Продукт подходит для работы со смолами на основе орто и изофталевых кислот, неопентилгликоля или бисфенола А, а также для винилэфирных смол.

Используемое количество: 0,1-2% как поставляется, 1-3% пероксида как поставляется и возможно 0,1-0,5% ингибитора ТС-510. Срок хранения (время гелеобразования смола + ускоритель) составляет от нескольких дней до нескольких месяцев в зависимости от температуры и типа смолы. Жизнеспособность (время гелеобразования смола + ускоритель + пероксид) обычно короткая, но зависит от пероксида и типа смолы. Возможно продлить жизнеспособность, добавив ингибитор ТС-510. Большое выделение тепла, относительно короткое время отделения от формы, т.е. хороший фактор разделения.

Ниже описание ингибиторов, которые используются вместе с отвердителями для замедления процесса отверждения.

NLC-10 – ингибитор отверждения на основе 4-третбутил-1,2-дигидроксибензола. Ингибитор NLC-10 применяется при комнатной температуре для увеличения: 1) времени гелеобразования смеси ненасыщенной полиэфирной смолы/пероксида/ускорителя 2) времени хранения готовой смеси ненасыщенной полиэфирной смолы/пероксида 3) времени хранения готовой смеси ненасыщенной полиэфирной смолы/аминного ускорителя.

ТС-502 – ингибитор отверждения на основе 2% 4-третбутилпирокатехола, разведенного в стироле. Этот продукт является эффективным антиоксидантом для многих органических материалов, а также используется как ингибитор при отверждении ненасыщенных смол. Продукт ингибирует пероксидосодержащие ненасыщенные полиэфирные смолы, содержащие и не содержащие ускоритель.

Очень эффективен при использовании с системами на основе пероксида кетона/кобальта, не очень эффективен с пероксидом бензоила/амином или только с пероксидом кетона. Гелеобразование начинается после того, как ингибитор будет полностью использован. Скорость отверждение значительно замедляется, в результате отверждение идет не полностью.

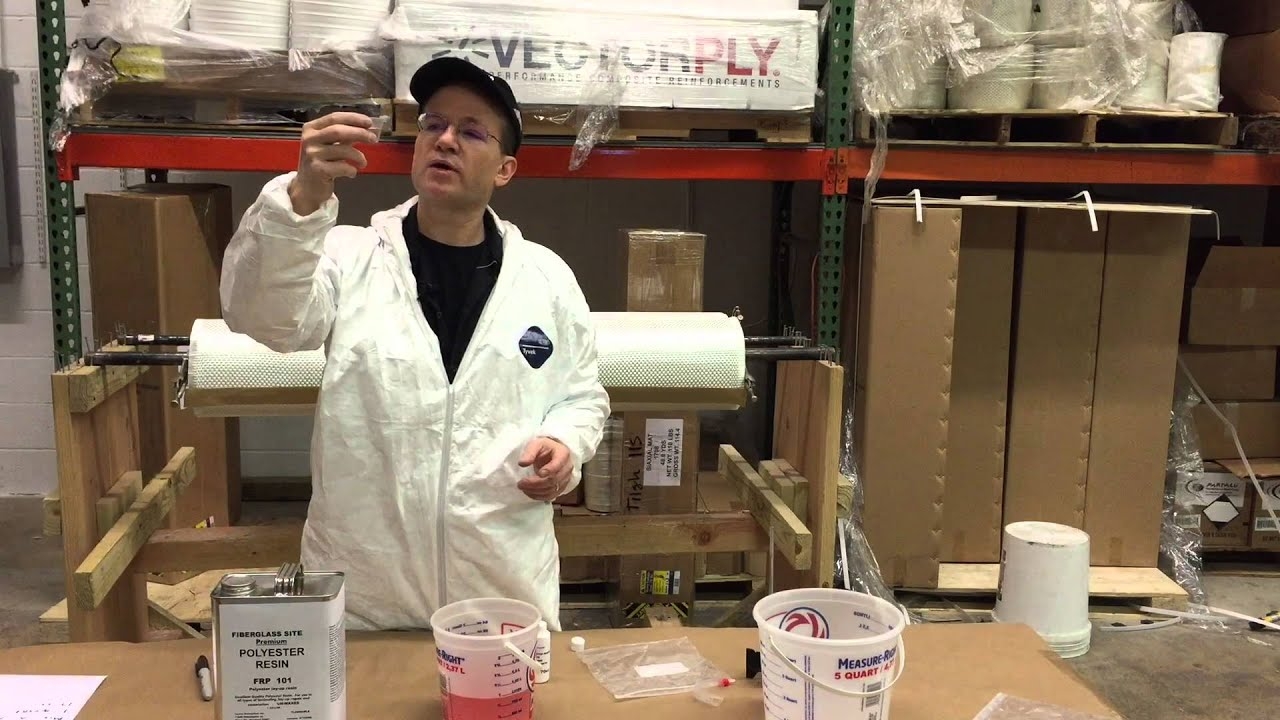

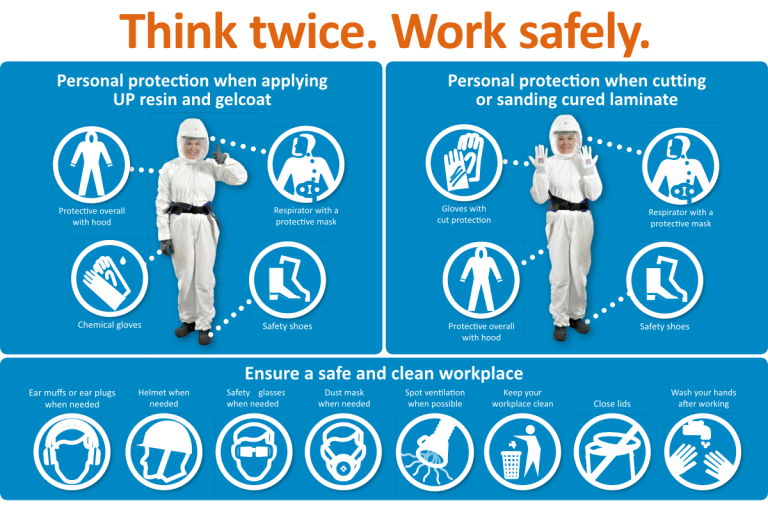

Безопасность

При работе с отвердителями и смолами необходимо соблюдать технику безопасности и обезопасить себя средствами защиты органов дыхания, зрения и кожи. Дабы избежать неприятных инцидентов и не нанести вред своему здоровью.

Поэтому мы настоятельно рекомендуем при работе с этими материалами использовать защитные перчатки, выбирать одежду, которая может закрыть всю вашу кожу. Если вы часто работаете с этими составами, то рекомендуем вам приобрести средство для очистки смол. В экстренной ситуации, если вам на кожу попадет смола, то вы сможете ее удалить специальным средством и потом смыть водой.

Это гораздо эффективней, чем смывание смолы проточной водой. Также не стоит забывать про защиту органов дыхания, поэтому необходимо иметь несколько респираторов FFP3. Не рекомендуем брать респиратор FFP1, так как он имеет очень низкую эффективность.

Весь используемый материал необходимо держать вдали от огня, т. к. он является горючим веществом. И одно неосторожное движение может привести к возгоранию. Поэтому на всякий случай имейте в помещении тряпки, чтобы можно было накинуть на огонь, песок и огнетушитель со специальным составом. С таким набором вы точно справитесь с возгоранием, если оно у вас возникнет.

И обратите внимание, что смолу необходимо хранить в хорошо проветриваемом темном помещении. И температура в помещении должна быть 19 – 22 градуса выше нуля.

Видео

Источник: composite.ru

Производство, свойства и порядок работы с полиэфирными смолами

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

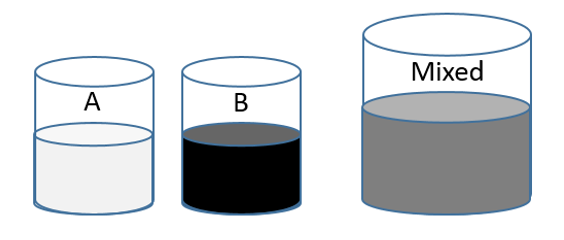

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность,

- высокая влагостойкость,

- долгий срок эксплуатации готовых изделий,

- стойкость к перепадам температур, УФ-излучению и механическому воздействию,

- противодействие влиянию химических веществ,

- универсальность, широкая сфера применения,

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу,

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Сфера применения

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины.

Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров,

- придания герметичности лодкам,

- уплотнения иллюминаторов,

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

Марки и производители

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

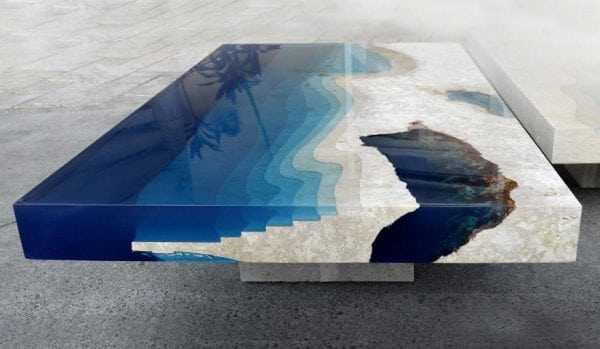

Изготовление искусственного камня

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Источник: pechistroy.ru