Лодки из стекловолокна поставляются новые с цветным гелевым покрытием, а не с настоящей краской. Гелькоуты со временем выцветают и их нельзя чистить или вощить, чтобы выглядеть по-новому. Покраска стеклопластика – единственный способ придать лодке новый вид. Подготовка и покраска стеклопластика в отличие от подготовки и покраски металла или алюминия.

Особые шаги должны быть выполнены, чтобы получить наилучшую возможную окраску без повреждения стекловолокна в процессе. Узнайте, как покрасить лодку из стекловолокна, чтобы ваша лодка выглядела как новая.

Шаг 1

Удалите или заклейте любые детали или оборудование, которые не будут окрашены, такие как утюги, вентиляторы, именные таблички и регистрационные номера. Используйте чистую салфетку, чтобы протереть лодку растворителем для удаления воска. Это удаляет любые остатки от любых полировок, которые когда-либо были применены к поверхности лодки.

Шаг 2

Ищите царапины, вмятины или выбоины на поверхности лодки, которые требуют ремонта. Заполните эти области эпоксидным наполнителем и дайте высохнуть. Отшлифуйте наполнитель наждачной бумагой с зернистостью 60 и шлифовальной машиной двойного действия. Снова зашлифуйте наждачной бумагой с зернистостью 80, чтобы сгладить царапины на бумаге с зернистостью 60.

Ремонт стеклопластиковой лодки своими руками.

Шаг 3

Нанесите тонкий слой грунтовки на поверхность лодки валиком или кистью. Покройте всю область лодки, которая будет окрашена. На этом этапе грунтовка выглядит не очень хорошо, но пока вся поверхность покрыта тонким слоем, она будет хорошо выглядеть после нанесения краски. Начните красить в течение 2 часов после нанесения грунтовки, чтобы грунт был еще свежим.

Покрасьте лодку двухкомпонентной уретановой краской. Нанесите первый тонкий слой краски валиком. Сразу же выполните это с помощью другого тонкого слоя, нанесенного пенопластовой кистью, чтобы сгладить следы, оставленные валиком.

Чаевые

- Всегда надевайте защитное снаряжение, такое как респираторная маска и защитные очки, при шлифовании или работе с грунтовкой и краской. Убедитесь, что валик и кисточки совместимы с грунтовкой и используемыми красками. Некоторые кисти и валики не выдерживают использования с химикатами в краске и грунтовке.

Предупреждение

- Не используйте автомобильную грунтовку и краску для стеклопластиковой лодки. Эти продукты не предназначены для приклеивания к гелевому покрытию на поверхности из стекловолокна.

Предметы, которые вам понадобятся

- Растворитель для удаления воска

- Чистые салфетки

- Эпоксидная шпатлевка

- Сандер двойного действия

- Наждачная бумага (зернистость 60 и 80)

- Стеклопластиковая грунтовка

- Малярный валик и чехлы

- Кисть пены

- Двухкомпонентная уретановая краска для лодок

- Химическая респираторная маска

- перчатки

- Безопасные очки

Источник: autoabra.com

Как держится шпатлевка на стеклопластике

Покрытие корпуса стеклопластиком

Корпус, построенный из дерева или фанеры, можно оклеить снаружи стеклопластиком. Кроме защиты древесины от влаги и механических повреждений, стеклопластик повышает прочность корпуса, упрощает весенний ремонт судна. Нередко стеклопластик используется также для оклейки стальных и дюралевых корпусов.

При оклейке металлических корпусов лучше использовать эпоксидные компаунды, обеспечивающие более надежное сцепление, а для деревянных можно применять также полиэфирные смолы, которые существенно дешевле эпоксидных.

Оклеивание производится при температуре не ниже 18 °С и относительной влажности воздуха не выше 65%. Время отверждения — от 1 до 7 суток.

Перед оклейкой деревянного корпуса необходимо скруглить все острые кромки и углы, на которых стеклоткань, вследствие резкого перелома нитей, плохо держится. Необходимо утопить крепеж в обшивку и зашпаклевать углубления над ним, удалить имеющиеся подтеки клея. Неровную, шероховатую поверхность надо прострогать.

Расколы и задиры сбшивки подрезают стамеской или острым ножом, затем всю поверхность сбшивки обрабатывают шкуркой и рашпилем. Естественно, что старую, плохо держащуюся краску и шпаклевку удаляют. Размочаленные трением или пораженные гнилью поверхности зачищают до здоровой древесины, шпаклюют или, если необходимо, делают наклейки из деревянных планок. Корпус должен быть хорошо просушен.

Если оклеивается корпус лодки, построенный из алюминиевого сплава, то его точно так же необходимо зачистить от непрочно держащейся краски, тщательно протереть и перед самой оклейкой обезжирить поверхность уайт-спиритом или ацетоном. Острые кромки и углы желательно скруглить по радиусу, снять заусенцы, погнутые места обшивки выправить. Если корпус был окрашен глифталевыми или пен-тафталевыми красками, нитроэмалью или эпоксидной эмалью, то можно оклеивать его стеклотканью прямо по старой краске (разумеется, если она не отслаивается от металла). Слишком гладкую, блестящую поверхность рекомендуется ошкурить для придания ей некоторой шероховатости, благодаря которой повышается адгезия — сцепление стеклопластика с краской или металлом. После этого следует тщательно удалить пыль, протерев поверхность тампоном, смоченным ацетоном или бензином.

Аналогичным образом подготавливается к оклейке стальной корпус. Приступать к оклейке надо сразу же после окончания очистки и обезжиривания, так как при высокой влажности воздуха очищенный металл может окислиться, появятся признаки коррозии, что существенно ухудшает качество стеклопластикового покрытия.

В процессе изготовления стеклоткань обычно смачивается масляной эмульсией или парафиновым раствором, что делает ее непригодной для пропитки связующим. Поэтому перед использованием стеклоткани необходимо удалить замасливатель, промыв ткань бензином (это нельзя делать в ванне и в других помещениях небольшого объема!). Другие виды замасливателей снимаются уайт-спиритом или ацетоном. Промытую ткань следует просушить в течение 2—4 ч, лучше всего на открытом воздухе.

При раскрое ткани желательно отрезать куски, равные длине корпуса, особенно для полос, укладываемых вдоль киля и ватерлинии. При ударе о препятствие стеклопластик в этих местах может отслоиться на значительном расстоянии, целое полотнище в этом случае только порвется.

Связующее для оклеики следует готовить в эмалированнон посуде, в количестве, которое может быть израсходовано за 1,5—2 ч работы. Использовать медную, латунную или гуммированную посуду нельзя, так как эти материалы отрицательно влияют на отверждение связующего. Компоненты связующего смешивают в определенной последовательности.

Если предстоит оклеивать вертикальные борта или днище катера, стоящего килем вниз, то за несколько часов до начала оклейки в смолу порциями вводят, при тщательном перемешивании, приготовленную дозу тиксотропного наполнителя — белой сажи марок У-333 или А в количестве 5—7% от веса смолы, либо аэросила—1—1,5%. Наполнитель повышает вязкость смолы, предотвращает подтеки связующего. Через 2 ч смолу с введенным наполнителем еще раз тщательно перемешивают.

Перед началом оклейки отвешивают необходимое количество смолы и отдельно ускоритель и инициатор. Для полиэфирных смол марок ПН-1 и ПН-3 инициатором служит гипериз (гидроперекись изопропил-бензола), который добавляется в количестве 3 вес. ч. на 100 вес. ч. смолы. Смола с гиперизом затвердевает в течение нескольких часов; для ускорения процесса в нее добавляют ускоритель — нафтенат кобальта (10%-ный раствор в стироле) — 8 вес. ч. Сначала вводят ускоритель и только после хорошего (в течение 10—15 мин) перемешивания — гипериз. Состав снова хорошо перемешивают. Ускоритель и инициатор не должны соединяться непосредственно, так как при этом может произойти взрыв.

При использовании эпоксидных смол ЭД-5 и ЭД-6 в смолу добавляют дибутилфталат — 15 вес. ч. на 100 вес. ч. смолы, с которым она может храниться длительное время. Ускорителем служит полиэтилен-полиамин (10 вес. ч.), который вводят в связующее непосредственно перед оклейкой корпуса. При смешивании связующего с полиэтилен-амином выделяется тепло, и вследствие этого смесь может быстро отвердеть. Поэтому ускоритель рекомендуется вводить частями, при хорошем перемешивании.

Если оклейка ведется при температуре ниже 18 °С, в связующее можно ввести соускоритель — диметиланилин в количестве 0,025— 0,1% от веса смолы. Он резко ускоряет желатинизацию смолы.

При работах по оклейке применяют следующие инструменты: острый нож, портновские ножницы для раскроя ткани, торцовые кисти, шпатели, ролик для прикатки и эмалированную посуду. Обработанная поверхность наружной обшивки грунтуется тонким слоем связующего, приготовленного без тиксотропного наполнителя. Размер участка определяется так, чтобы его можно было оклеить за 1—1,5 ч.

Через 30 мин после грунтовки наносится еще один слой связующего, но уже с тиксотропным наполнителем, и сразу же на него укладывается первый слой стеклоткани, который тщательно разглаживается, простукивается торцовыми кистями от середины полотнища к краям до полного удаления воздушных пузырей и достижения равномерной его пропитки. Сверху опять наносится слой связующего и укладывается второй слой стеклоткани. Аналогично укладываются последующие слои до получения защитного слоя нужной толщины. Ориентировочно можно считать, что 4 слоя стеклоткани составляют защитное покрытие толщиной в 1—1,5 мм. Толстая стеклоткань создает достаточную защиту в один—два слоя.

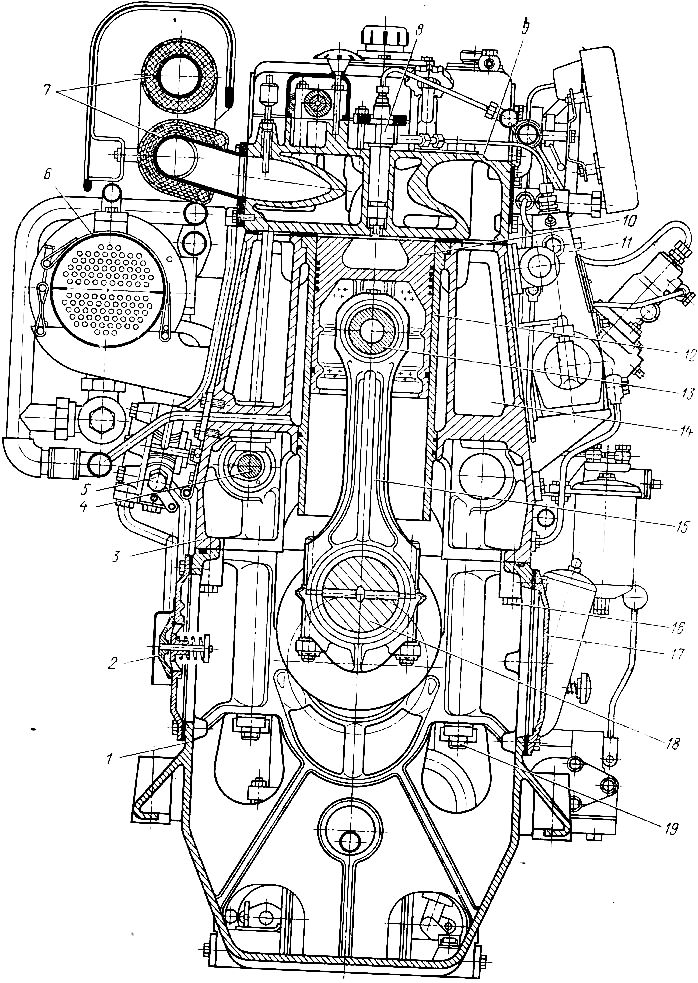

Рис. 1. Последовательность выполнения работ по оклейке корпуса стеклотканью.

1 — удалите краску и зачистите шкуркой корпус; 2 — заполните трещины, пазы связующим с древесной мукой; 3 — покройте корпус тонким слоем связующего; 4 — наложите первый слой стеклоткани; прокатайте его валиком; прогладьте шпателем; 5 — наложите следующий слой ткани, прокатайте валиком; 6 — прошкурьте, а затем прошлифуйте высохший слой; 7 — покройте корпус связующим с пигментом; 8 — покройте корпус пентафталевым лаком.

Первый слой стеклоткани должен перекрывать на 50—70 мм скуловой брус, заходя на днище, и на такую же величину — на палубу. Последующие слои должны ложиться так, чтобы перекрой по кромкам был не менее 20—30 мм. Наиболее уязвимые места корпуса, например, скулу, днище у киля, соединение борта с палубой целесообразно защитить дополнительными слоями стеклоткани, наклеив полосы шириной 50—100 мм. Для того чтобы кромки стеклоткани не были заметны на готовом корпусе, рекомендуется выдернуть крайнюю продольную нитку из кромки каждого полотнища. При оклейке днища край ткани необходимо перепустить на борта; аналогично поступают при покрытии стеклопластиком палубы, транца и форштевня.

Оклейку нужно вести непрерывно до получения защитного слоя нужной толщины, иначе связующее отвердеет, и для продолжения работы поверхность придется зачищать.

Если приходится оклеивать днище в потолочном положении, разрезанная на куски по длине лодки стеклоткань предварительно пропитывается связующим на столах. Затем полотнища ткани наматывают на круглые стержни диаметром около 70 мм и не позднее чем через 30—40 мин их разматывают и укладывают на корпус, пробивая образовавшиеся пузыри торцовыми кистями и прикатывая ткань валиками.

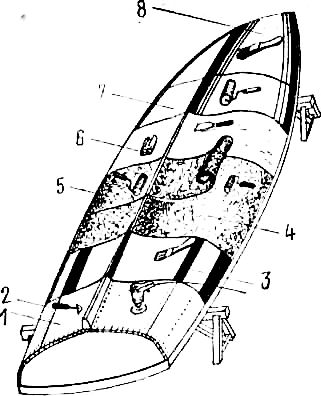

Рис. 2. Оклейка корпуса с обшивкой кромка на кромку:

а — оклейка выступающих кромок; б — оклейка по ширине поясьев.

При оклейке корпусов с наборной обшивкой — «кромка на кромку» — узкими полосками стеклоткани оклеивают сначала выступающие кромки поясьев обшивки, затем поверх этих полосок накладывают еще полосы стеклоткани, по ширине равные ширине пояса. Попытки оклеить клинкерную обшивку одним широким полотнищем стеклоткани, как правило, оканчиваются неудачей, так как в местах сгибов ткань прилегает к обшивке неплотно, возможны воздушные пузыри.

Если на днище мотолодки имеются продольные реданы, которые перед оклейкой снять не представляется возможным, то такое днище оклеивают аналогичным способом: сначала узкими полосами реданы, затем поверхности между реданами широкими заранее выкроенными полосами.

При оклейке клепаных металлических корпусов рекомендуется сначала приклеить полосы стеклоткани по всем заклепочным швам.

Деревянные корпуса изнутри обычно не оклеивают. Поскольку покрытие из стеклопластика фильтрует воду, как бы тщательно оно не выполнялось, при двусторонней оклейке обшивки исключалось бы испарение влаги, набранной досками, и здесь быстро развивались бы процессы гниения.

После оклейки корпуса, пока связующее еще окончательно не желатинизировалось, выполняют «мокрую шпаклевку». Неровности (риски, наплывы клея) сглаживают шпателем, смачивая растворителем. Для шпаклевки применяют то же связующее, которое используется для оклейки корпуса, с добавлением наполнителя — кварцевого песка или маршаллита (мел и цемент применять не рекомендуется). Шпаклеванную поверхность выравнивают и сразу же обтирают тампоном, смоченным в растворителе.

После того, как шпаклевка высохнет, рекомендуется прошкурить поверхность пластика — устранить глянец стеклянной шкуркой. К матовой поверхности гораздо лучше прилипает краска, особенно эмаль. Для окраски оклеенного стеклопластиком корпуса можно применять краски, рекомендованные для косметического ремонта пластмассовых судов. Стойкое декоративное покрытие может быть выполнено на основе связующего, примененного для оклейки корпуса, путем введения в него сухих красящих пигментов. Пигмент вводится в смолу до ее смешивания с ускорителем.

Минеральные пигменты необходимо просушить в сушильном шкафу при температуре 105—110 °С для того, чтобы влага, содержащаяся в пигменте, не задерживала отверждения смолы и не снижала прочность стеклопластика. Высушенный пигмент тщательно просеивают через сито (мелкую капроновую сетку). Из просеенного порошка пигмента и связующего, смешанного с тиксотропным наполнителем (белая сажа или аэросил), приготовляют пастообразную композицию, состоящую из 50% порошка пигмента и 50% смолы. Для этого их тщательно смешивают и хранят в закрытой посуде. Связующее, не содержащее инициаторов отверждения, может храниться долго.

Для того чтобы окрасить смолу, предназначенную для нанесения в качестве декоративного слоя на корпус судна, в смолу добавляют пасту и перемешивают до тех пор, пока не получится однородная масса. Пасту добавляют до получения нужного колера и уже после этого в связующее вводят отверждающие добавки и тщательно перемешивают нужное количество для окраски корпуса. Цвет отвержденного связующего обычно отличается от цвета применяемого пигмента, поэтому, прежде чем приготовить связующее для покрытия всего корпуса, надо сделать несколько проб с различным количеством пасты.

Через сутки после нанесения декоративного слоя корпус можно зачистить от подтеков и окончательно отделать: подшпаклевать неровности связующим и после отверждения шпаклевки отшлифовать поверхность водостойкой шкуркой № 180—220 с мыльной водой.

При оклейке или ремонте корпуса вместо стеклоткани можно использовать тонкую хлопчатобумажную ткань (бязь или миткаль), а вместо связующего на основе эпоксидной или полиэфирной смолы клеи БФ-2, БФ-4, БФ-6, пентафталевый лак № 170А, пт>фталевый лак любых марок, бакелитовые лаки марок А и Б, лак ХС-76, масляные лаки (6с, 6т, 4с, 4т) или густотертые краски.

Пентафталевый лак можно брать любых марок, но если будет применен ПФ-231 (паркетный), надо учитывать, что он высыхает очень быстро — за 30—60 мин с момента нанесения. Можно использовать и другие паркетные лаки с кислотным отвердителем (МЧ-26 и т. п.). Время отверждения бакелитового лака составляет не менее 7 суток.

Лаки наносят большой кистью одновременно на обе поверхности, но на ткань несколько обильнее, чем на корпус.

Густотертые краски для оклейки тканью разводят льняной олифой из расчета: на 1 часть (по объему) свинцовых белил и крона — от V3 до V2 части олифы; на 1 часть цинковых белил — от 1/„4 до х/3.

Свинцовый сурик приготовляют в момент употребления, отвешивая на 80 вес. ч. сухого порошка 15 вес. ч. льняной олифы.

Краски наносят на обе поверхности жесткой кистью. Срок их полного высыхания при температуре 20°С не менее 3 суток.

Категория Катера и лодки

Источник: sea-technics.ru

Как делают лодки из стеклопластика. Технология изготовления стеклопластика для самодельных лодок

История о том как я строил лодку из стеклопластика (часть 1)

В 2010 мне удалось в гараже за несколько дней сделать маленькую глиссирующую лодку из пенопласта, стеклоткани и эпоксидной смолы. Метод постройки был прост и достаточно оригинален. Совершенно скромный бюджет в 100$, немного труда и смекалки и вот я обладатель настоящей моторки.

Привязываем на крышу автомобиля, мчимся на речку и на 10-ти сильном моторе разгоняемся так, что ветер свистит в ушах. Я был впечатлен. С тех пор мысль о чем-то более серьезном меня не покидала. Начал изучать варианты и методы постройки маломерных судов. Их достаточно много. У каждого из них есть свои и плюсы и минусы.

Очень широко распространен метод сшивки лодок из фанеры, с последующей оклейкой стеклотканью на эпоксидной смоле. Но меня пугало количество труда, который нужно затратить, для получения поверхности хорошего товарного вида и качества. А это труд посильный авто шпаклевщику и маляру высокого класса, к моему сожалению, таким навыком я не обладал.

На картинках из интернета внешний вид таких лодок в основной массе красотой не отличался, было заметно, что их авторы этим навыком не владеют. А, как показывает практика, если косяки заметны на фото, то в жизни все намного и намного хуже. Попадаются конечно отменные экземпляры, но редко.

Делать большую лодку методом своей малой не хотел, потому что было интересно опробовать новый вариант. Мой товарищ, специалист по евроремонту, закончил очередной объект и дожидался следующего, на котором хозяева перенесли сроки начала на месяц – полтора. Ходил, маялся и мне удалось привлечь его на помощь.

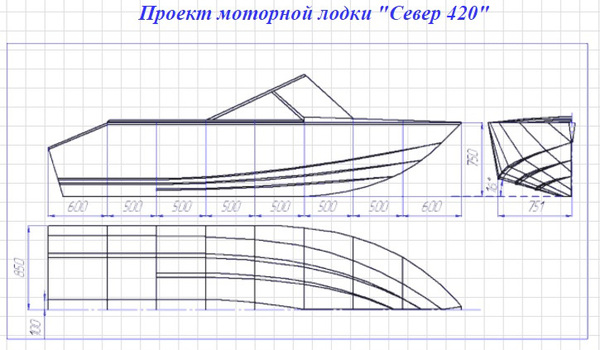

Изучив проекты катеров, которые имеются в свободном доступе, остановился на двух – это Север 420 и Север 520. Оба Игоря Седельникова и оба имеют гидролыжу, которая способствует быстрейшему выходу на глиссер. Больше нравился второй проект с каютой, видимо из-за ее наличия.

В гараже длиной 6 метров делать катер пяти с лишним метровой длины не решился – мало места. Сказано – сделано, вот мы готовы начать. Старт был таким внезапным, что долго думать времени не было. Помню болван собирались делать из бруска и ДВП. И я его даже привез, но в самый последний момент склонились к гипсокартону.

На пол в гараже постелили два листа ДСП, скрепили их между собой и из калиброванного соснового бруска 25х30 мм начали по данным проекта делать шпангоуты. Но не такие крепкие и надежные как в настоящей лодке – цель их выдержать всего лишь вес гипсокартона. Брусок запиливали под нужными углами и скрепляли косынками из фанеры прикручивая саморезами.

Прямо на ДСП расчертили расположение шпангоутов и прикрутили в нужном порядке. Стрингеры сделали из длинных и узких полосок фанеры. Их функция была такая же, как и у шпангоутов – держать вес гипсокартона. Для крепления везде использовали саморезы. В результате получилась на удивление жесткая конструкция.

А что бы убедиться, что все сделали правильно окрутили от листов ДСП вытащили на улицу и посмотрели с расстояния. Система была очень легкой. Картина напоминала лодку Север 420 в векторной графике. Результат весьма порадовал, каркас закрепили на прежнее место. На все это ушел день или два. Привез несколько листов потолочного гипсокартона.

Листы прикладывали к каркасу, отмечали карандашом и вырезали элементы будущего болвана. К каркасу крепили так же саморезами. Обводы Севера 420 имеют довольно простую форму, поэтому гипсокартон гнулся легко даже без намачивания. И на эту работу время ушло не много.

Первым отступлением от проекта было создание дополнительного ребра по борту, которое сделали, наложив в том месте дополнительный слой гипсокартона. Ребро должно повысить жесткость будущей лодки. Вторым отступлением было создание отворотов по периметру для крепления болтами днища к внутренней части лодки. Стыки гипсокартона проклеили серпянкой и принялись шпаклевать.

Вернее сказать, шпаклевал мой товарищ, в этом его не превзойти, а я был на подвозе материалов, отвечал за финансирование, и показывал где сгладить больше, а где наоборот подчеркнуть. Короче пытался контролировать форму. Дело спорилось.

Были лишь небольшие заминки из-за того, что в конце ноября высокая влажность, и строительная шпаклевка даже в отапливаемом гараже сохла не очень быстро. Акриловые шпаклевки схватываются за короткое время, но для возможности их нормальной обработки должны полностью высыхать. Поверхность была большой и для ускорения процесса приходилось ставить дополнительные нагреватели и вентилятор. Лодочные обводы с каждым слоем становились все совершеннее. На пересечениях поверхности днища и бортов, а также на дополнительном ребре жесткости использовали алюминиевые уголки, которые применяют в отделочных работах.

И вот добились почти идеальной поверхности. Но остались еще реданы, которые пошли на десерт. Делать их сразу не было смысла, так как они делят поверхности большой площади на меньшие и удлинили бы работы по доводке. Положение реданов разметили карандашом, вырезали из гипсокартона узкие полоски, приклеили и прикрутили к нашему фальшизделию.

Третьим отступлением от проекта была форма и направление реданов. Полукруглая форма взамен треугольной была выбрана из-за того, что на мой взгляд она должна обеспечить большую жесткость днища. А их параллельное направление, взамен сходящемуся к носу, из-за того, что так лодка будет выглядеть агрессивнее.

Причем в проекте, который я использовал для своей маленькой моторки, реданы в таком направлении и располагались. Я руководствовался тем, что на крейсерской скорости и на мощном двигателе, по описанию проекта, лодка должна глиссировать только на гидролыже, в этом случае влияние реданов практически отсутствует.

Потом я узнал, что они должны, вроде как, отсекать воду от днища и способствовать не проскальзыванию при резких поворотах. Долго думать времени не было, что сделано то сделано.

Последующие испытания показали, что лодка на скорости разворачивается практически на месте как водный мотоцикл, и, по моему мнению, то, что там где-то не так отсекается – лишь малые проценты, а может и доли процента отрицательного влияния на гидродинамическое качество. Зато была получена повышенная жесткость днища, которая положительно сказывается на экономии материала и уменьшении веса катера.

Вернусь к тому как доделали реданы. По зафиксированным к болвану гипсовым полоскам вели шпателем, в котором вырезали дугу, близкую к полукругу придавая форму заранее нанесенной гипсовой массе. Полоски служили наполнителем и линейкой одновременно. Тем временем дело подходило к очень интересному моменту, к созданию матрицы.

Гипсокартон и брусок конечно хорошо, но это всего лишь прообраз, муляж, а хотелось получить что-то настоящее, по которому можно стучать, которое можно двигать, не боясь повредить. Я начал искать где купить материалы и решать какие именно использовать. Как всегда, помог интернет. В нашем городе, найти полиэфирную смолу, гелькоут и стекломат я не смог.

Ближайшим местом где все было оказался Минск. Взял телефон и начал звонить по фирмам. На меня хлынул поток информации. Какой гелькоут и смола, для матриц или обычная, с парафином или без, предускоренная или нет, импортная или отечественная, дорогая или очень дорогая, какая система отверждения? Какой плотности стекломат, какой разделительный агент использовать?

После бурной атаки на мой мозг было решено использовать для матрицы обычные гелькоут и обычную полиэфирную смолу, но с воском, и стекломат с плотностью 300 грамм на метр квадратный. Растворенный в такой смоле воск создает на поверхности пленку и уменьшает испарение стирола, способствуя меньшей вредности.

Но если изделие формуется с промежуточным отверждением слоев такая смола требует зачистки наждачкой предшествующего слоя. Из предложенных брендов выбрал гелькоут и смолу фирмы NORPOL отвердитель – пероксид, чей не помню, был расфасован в ПЭТы без наклеек, стекломат ASHLAND и мазила для отставания матрицы от болвана с надписью на банке TR MOLD RELEASE.

В продаже за наличные деньги, всего этого мне отказали, пришлось платить безналичными. Вот я в Минске гружу в автомобиль шесть ведер по двадцать литров полиэфирки, такие же два гелькоута, два рулона стекломата в красивых картонных коробках, небольшая коробка пол-литровых пластмассовых бутылок с пероксидом. Некоторые были негерметично закручены и чуток протекали.

Я закрутил плотнее, жидкость руки не разъедала, потом уже прочитал, что эта редкостная гадость и при попадании в глаза, с большой вероятностью, безвозвратно их повреждает и приводит к инвалидности. И вот в предвкушении чего-то совершенно нового тороплюсь домой. Да с такой скоростью, что зарабатываю третье за год нарушение скоростного режима более чем на двадцать километров.

Которое в дальнейшем аукнулось перспективой лишения прав на восемь месяцев и лишь после аудиенции к начальнику ГАИ было заменено неслабым штрафом. Но все это только будет, а пока мне не терпелось начать работать с полиэфирным материалом, который очень широко используют серьезные производители лодок, катеров и яхт. Их видео рабочего процесса я пересматривал помногу раз.

Все очень быстро и вроде как не сложно и понятно! За время моего отсутствия мой друг успел покрасить фальшизделие полу глянцевой акриловой краской. И я поразился ее подчеркнутым отблесками совершенным видом. Однообразие процесса доводки прилично надоело, и даже короткая командировка позволила взглянуть на наше детище свежим взглядом. Я был доволен.

Весь следующий день мы наносили на болван слои разделительной системы. Проще говоря натирали иностранной мазилой фланелевыми тряпочками наш болван. Процесс похож на натирку кирзовых сапог, штукой похожей на маргарин, но с приятным запахом.

Вот выдержка из инструкции: равномерный слой наносят на ограниченную поверхность (не более 1,5 м2) оснастки круговыми движениями приложенным аппликатором. Через несколько минут после подсыхания воска (проявление белого цвета) с помощью х/б ветоши легкими движениями производится полировка до образования глянца. Рекомендуемое количество слоев – 4-6.

Межслоевая выдержка при нанесении не менее 30 мин. Между делом я принес модель лодки, которую делал перед своей первой моторкой. Это метровый прототип, на котором я проверял сочетание пенопласта со стеклотканью и эпоксидной смолой. Его мы покрасили акриловой краской, высушили, натерли разделительной системой и нанесли на небольшой участок гелькоут и пару слоев стекломата.

С полиэфирной смолой работалось действительно намного проще чем с эпоксидной, стекломат пропитывался просто превосходно. Для нанесения я купил две большие кисти макловицы с натуральным ворсом. Использовали пластиковое ведерко для малярных работ. И кухонные весы. Так как полиэфирный материал требует очень точной дозировки. Пероксид дозировали медицинскими шприцами.

Отвердитель должен добавляться в количестве от одного до двух процентов от массы смолы. Точное количество определяется опытным путем. Проще говоря от того как быстро ты работаешь кистью. Успеваешь за пятнадцать минут вымазать два литра, значит замешивай два, не успеваешь значит меньше или лей меньше отвердителя. Схватывается очень быстро, что в первое время очень удивляло.

Через пол часа отодрали нашу пробу от модели. Все вроде нормально поверхность гелькоута белоснежная, два слоя стекломата тонкие, но очень прочные вот диковинный материал! Единственный минус, который подметили сразу, это дико противный запах. Кто сталкивался с авто шпаклевкой так она пахнет точно так же.

И эта смола с ситемой 888, содержащая специальные добавки, которые улучшают экологические показатели в зоне рабочего места, благодаря значительному снижению показателя испарения стирола. А что же будет, когда испаряться стирол начнет с поверхности всего болвана? Недолго думая посетил фирму, занимающуюся продажей средств защиты.

Обрисовал проблему и купил два профессиональных респиратора которые используют автомаляры и десяток пар кислотостойких резиновых перчаток. Наступил день старта, настроение было бодрое и хорошее. Наполированный болван блистал.

Источник: salonfishman.ru