При выполнении обычных штукатурок применяют цементные, цементно-известковые, известковые, известково-гипсовые, ги�.

РАСТВОРЫ ДЛЯ ОБЫЧНЫХ ШТУКАТУРОК

Раствор Штукатурный слой Обрызг Грунт Накрывка Оштукатуривание помещений с повышенной влажност.

СОСТАВ ЦВЕТНЫХ ИЗВЕСТКОВО-ПЕСЧАНЫХ СМЕСЕЙ

Цвет затворенной смеси, компоненты % по массе Цвет затворенной смеси, компоненты % по массе Белый Св�.

СОСТАВ ЦВЕТНЫХ ИЗВЕСТКОВО ЦЕМЕНТНЫХ СМЕСЕЙ

Цвет затворенной смеси, компоненты % по массе Цвет затворенной смеси, компоненты % по массе Белый Розовый Известь-�.

СОСТАВ ТЕРРАЗИТОВЫХ ШТУКАТУРНЫХ СМЕСЕЙ

Цвет Крупность заполнителей Портландцемент марки 400 Гидратная известь Белая мраморная мука Песок кварцевый белый Мраморная крошка Сажа (% по массе цемента) Золотистая охра Жел�.

СОСТАВ КАМЕННЫХ СМЕСЕЙ

Компоненты % по массе Имитируемая порода природного камня Белый портландцемент 25 Белый известняк Крошка белого известняка крупностью 1-5 мм 75 Белый портландцемент 20 Известковое т�.

Основы бетонных работ за 4 минуты

СОСТАВ ЦВЕТНЫХ ИЗВЕСТКОВО-ПЕСЧАНЫХ СМЕСЕЙ ДЛЯ ОТДЕЛКИ «СГРАФФИТО»

Компоненты Цвет состава белый желтый красный розовый синий коричневый Белый песок 3 3,5 3 2,5 3 3,5 Охра — 0,5 — — — 0,3 Мумия — — — — — — Молотый кирп.

СОСТАВ ПОРТЛАНДЦЕМЕНТНЫХ ПАСТ

Компоненты Разновидность паст 1 2 3 4 5 Поливинилацетатная дисперсия 0,2 0,5 0,4 0,07 — Дивинилстирольный латекс СКС-65 ГП-Б — — — — 0,007 Песок крупностью зерен до 0,63 мм 2 3 2 1,5 2 Маршалит 1 1 1,5 1,5 2

СОСТАВ ЦВЕТНЫХ КОМБИНИРОВАНЫХ СМЕСЕЙ

Компоненты Цвет состава белый желтый зеленый розовый Сухая известково-песчаная смесь (белый цемент, известковая мука) 57 79 79 79 Шпатлевка синтетическая (на латексах, к.

СОСТАВЫ ШТУКАТУРНЫХ СЛОЖНЫХ РАСТВОРОВ

Оштукатуриваемая поверхность Слой штукатурки Состав раствора (цемент: известь: песок) Наружные стены, цоколь, карниз и другие конструкции, систематически подверженные в.

![]()

Источник: www.baurum.ru

Разновидности и принцип работы установок для штукатурки стен

Оборудование этого типа применяют для получения, перемешивания, подачи и нанесения строительного раствора, таким образом происходить ускорение оштукатуривания. Конструкция станции позволяет применять ее для формирования наливного напольного покрытия, для заливки полистиролбетона как утеплителя на кровлю или другие строительные конструкции, стены и пр. На рынке строительного оборудования можно встретить такие модели, как стационарные, так и мобильные (передвижные).

Типовые ошибки при выполнении штукатурных работ

По большей части стационарные станции представляют собой бытовку или утепленный фургон, оснащённый приёмным бункером, как правило его емкость составляет 2,5 куб. м. такое оборудование устанавливают в рабочей зоне строительных площадок, на которых постоянно ведется оштукатуривание поверхностей. Такие устройства отличаются высоким весом, но вместе с тем их отличает высокая производительность. Они показывают свою эффективность при наличии больших объемах работы, например, при возведении современных жилых домов, складов, производственных корпусов.

Мобильные, или передвижные станции, как правило, они оснащены транспортными колесиками. Они применяются для работ на выезде, например при строительстве загородных объектов.

Оборудование этого типа применяют для получения, перемешивания, подачи и нанесения строительного раствора.

Для питания стационарного штукатурного станка потребуется подвести линию электроснабжения в 380 v, для питания мобильного оборудования вполне достаточно напряжения в 220 v.

Конструктивно штукатурная станция состоит из:

- Приемного бункера. Он необходим для приема сухой смеси.

- Шнека, с его помощью происходит перемешивание компонентов раствора.

- Бак, предназначенный для перемешивания раствора. Иногда, в нем устанавливают водный дозатор.

- Водопровода.

- Насоса и системы подачи раствора к месту работы.

- Блок с пультом управления.

Для питания мобильного оборудования вполне достаточно напряжения в 220 v.

Аппарат для нанесения штукатурки должен быть подключен к сети подачи воды и электричества. Требуемые характеристики подключаемых систем указаны в руководстве по эксплуатации станции. Если в водопроводе недостаточно напора, то придется устанавливать дополнительную емкость для воды.

- Сухую смесь, необходимую для получения раствора, загружают в бункер и при помощи вращающегося шнека подают ее в бак для смешивания. По мере приготовления раствора его при помощи насоса для штукатурки передают в направлении подающего рукава.

- Раствор под напором поступает из рукава на рабочее место.

Аппарат для нанесения штукатурки должен быть подключен к сети подачи воды и электричества.

К основным параметрам станций относят:

- Мощность, чем она выше, тем с большим объемом работ может справится станция. Надо обратить внимание на потенциальное место работы. Имеется ли возможность использования стационарной станции или есть возможность установки мобильной установки;

- Производительность. Традиционно штукатурные станции вырабатывают от т 1 до 6куб.м/час. Эти цифры надо связать с объёмом работ;

- Дальность подачи готового штукатурного состава, до 50;

- Емкость приемного бункера.

Традиционно штукатурные станции вырабатывают от т 1 до 6куб.м/час.

Преимущества и недостатки использования

Штукатурная станция, как и любое оборудование для штукатурки стен для имеет свои достоинства и недостатки. Рассмотрим их детальнее.

- Высокая продуктивность;

- Уменьшение трудовых затрат;

- Снижение объема времени на выполнение заданного объема работ;

- Высокое качество готового раствора.

Для производства работ и технического обслуживания станции необходимо обеспечить наличие бригады, включающей в себя:

- Мастера машинной штукатурки;

- 4-х обученных рабочих, в чьи обязанности входит приготовление готового раствора и обслуживание станции.

Опыт применения подобного оборудования говорит о том, что такая бригада за одну смену может выработать до 200 куб. М. готового штукатурного раствора.

Для производства работ и технического обслуживания станции необходимо обеспечить наличие бригады.

Стоит отметить, что себестоимость продукции достаточно высока. Это обусловлено стоимостью исходного материала, размером ФЗП (фонд заработной платы), размерам потребляемых ресурсов. Для приготовления готового раствора применяют готовые сухие смеси. На себестоимость оказывает негативное влияние и сложности, связанные с техническим обслуживанием. Например, мытье установки требует определенной подготовки.

Как правило, на такой станции возможно приготовление раствора на основании цемента или гипса. Станция для штукатурки хороша там, где необходимо выполнить большой объем работ, причем очень быстро.

Станция для штукатурки хороша там, где необходимо выполнить большой объем работ, причем очень быстро.

Сравнение ручной и машинной методики

Вне зависимости от того, какой тип штукатурки применяют для отделки поверхности ее можно наносить или вручную, или с использованием средств механизации, то есть машинных станций. У каждого метода имеются и плюсы, и минусы и это вызывает определенные сложности при подборе необходимого оборудования.

Тонкости применения машинной штукатурки. Как уже не раз отмечалось для приготовления готового раствора применяют сухие смеси, раствор, изготовленный из такой смеси, спокойно перемещается по трубопроводам и не налипает на детали установки.

Современные производители стали заменять металлические детали на полимерные.

При использовании установки потребитель получает следующие преимущества:

- Процесс нанесения раствора полностью автоматизирован.

- Снижение количества рабочих.

- Потребитель получает возможность обработки ниш и проемов.

Приготовление готового раствора выполняется с использованием специального оборудование. Один аппарат для нанесения штукатурки способен обработать до 45 кв. м.

Один аппарат для нанесения штукатурки способен обработать до 45 кв. м.

Тонкости ручной работы. Нанесение слоя штукатурки можно выполнять и вручную. Для этого потребуется использование типовых инструментов. Обработка стен и фасадов занимает большее количество времени. Если проводить сравнение между ручным и автоматизированным методами нанесения, то сразу будет видно, что ручное нанесение штукатурки в несколько раз медленнее, чем механизированный.

Обработка стен и фасадов занимает большее количество времени.

Как было отмечено ранее базовая разница между ручной и механизированной штукатуркой заключена в скорости и качестве выполненных работ. В самом деле материалы применяются сходные, единственная разница заключена в том, что штукатурный аппарат работает со смесью, в которой использованы добавки.

В реальности штукатурные работы можно выполнять обеими способами, все зависит от ожидаемого объема работ, мастерства рабочих и пр.

Разновидности

В зависимости от мощности, производительности, объема приемного бункера и дальности подачи раствора все станции для механического нанесения штукатурки делят на три основные группы:

- Профессиональные штукатурные установки высокой производительности.

- Универсальные установки средней мощности.

- Хоппер-ковши.

Независимо от конструкции и мощности любая штукатурная установка обладает рядом достоинств:

- высокой производительностью;

- сокращенными сроками производства штукатурных работ;

- минимальным использованием ручного труда.

Профессиональные штукатурные установки

Такие устройства предназначены для использования на крупных строительных объектах. Мощность установки составляет 5,5÷7,5 кВт, емкость приемного бункера 4÷7 мᶟ, производительность 4,5÷6 мᶟ/час.

В зависимости от мощности конкретной модели по горизонтали подачу готового раствора можно осуществлять на расстояние 10÷300 м, по вертикали – 35÷130 м: что позволят использовать их даже при строительстве многоэтажных домов. Изделия предназначены для работы с любыми растворами (максимальная величина фракций может составлять 6÷7 мм). Стоимость таких устройств 570000÷850000 рублей. Модели от различных (Россия), «PFT G5 Super» (Германия).

Универсальные установки средней мощности

Мощность установки этой категории варьируется в пределах 1,5÷2,5 КВт. Подача раствора осуществляют на расстояние 10÷25 метров (как по вертикали, так и по горизонтали). Производительность составляет от 12 до 24 л/мин. Стоимость таких агрегатов находится в пределах 150000÷350000 рублей.

Популярной моделью этой категории является штукатурная станция Новатор. Мощность – 2,2 кВт, производительность – 13÷14 л/мин, рукав для подачи раствора – 10 м. Компактные размеры и сравнительно небольшой вес (около 100 кг) позволяют осуществлять транспортировку устройства к объекту проведения работ даже на легковом автомобиле. Стоимость: 180000÷190000 рублей.

Хоппер-ковши

Хоппер-ковш – самое простое, но весьма эффективное устройство для механического нанесения растворов на стены и потолки. Штукатурный хоппер-ковш состоит из:

- металлического контейнера для раствора (емкость около 9,5 кг) с установленными в нем соплами-форсунками для распыления смеси (обычно 4 штуки);

- ручки-держателя с разъемом для подключения воздушного шланга и клапаном включения-выключения подачи воздуха.

Производители выпускают две разновидности этих устройств: стеновые (стоимость 5600÷6200 рублей) и потолочные (стоимость 6500÷7200 рублей). Разница между ними состоит в месторасположении форсунок. Из ковша и компрессора (который можно взять напрокат) получается штукатурная станция для песчано цементного раствора, так как форсунки рассчитаны на работу со смесями, в которых используют песок с фракциями вплоть до 6 мм.

Важно! Давление воздуха, подводимого к ковшу, указано в описании. Для эффективного использования необходимо применять компрессор достаточной производительности.

Работа с таким устройством довольно проста и не требует особых технических навыков:

- Раствор готовим с помощью бетономешалки или строительного миксера.

- Подключаем воздушный шланг к ручке-держателю.

- Заполняем емкость ковша готовым раствором.

- Подносим ковш к подготовленной поверхности на расстояние 5÷10 см.

- Нажимаем на клапан подачи воздуха.

- Распыляем раствор на стену.

- Снова заполняем ковш раствором и продолжаем штукатурные работы.

- После окончания работ опускаем ковш в емкость с водой и подаем сжатый воздух.

- Хоппер-ковш очищен и подготовлен к хранению, транспортировке и проведению последующих работ.

Особенности оборудования и правила работы с ним

К особенностям штукатурной станции можно отнести — возможность получения растворов на основании использования разных вяжущих веществ — цемента, гипса.

К особенностям штукатурной станции можно отнести — возможность получения растворов на основании использования разных вяжущих веществ.

Как работает механизированный помощник

Эксплуатация аппарата для штукатурки должна осуществляться сирого по правилам, в частности, обслуживание должно проводиться только после отключения от сети и поной его остановки. Как правило, в руководстве по использованию аппарата для штукатурки указываются и меры безопасности, и порядок работы станции. Кстати, не будет лишним обратить внимание на продолжительность гарантийного обслуживания

Если нанесение раствора осуществляют в зимнее время, то потребуется организовать просушку нанесенного слоя, для этого можно использовать обогреватели. Любого типа, за исключением, применяющих открытый огонь. Штукатурную установку могут эксплуатировать только подготовленные рабочие, пришедшие соответствующий инструктаж. Ответственность за безаварийное проведение работ возложена на мастера участка.

Штукатурную установку могут эксплуатировать только подготовленные рабочие, пришедшие соответствующий инструктаж.

Этапы нанесения штукатурки с помощью штукатурной станции

Нанесение штукатурного покрытия выполняется в несколько стадий, рассмотрим их подробнее

Подготовительная работа

Установка сетки. Для повышения качества покрытия на стенах закрепляют арматурную сетку, изготовленную из оцинкованного стального прутка.

Для повышения качества покрытия на стенах закрепляют арматурную сетку.

Грунтование. Одна из распространенных строительных операций — нанесение слоя штукатурки на стены, потолок и пр. По сути, трудоёмкая операция, отнимающая множество сил и времени. Особенно речь идёт о зданиях с большими площадями. Некоторое время назад предприятия строительного оборудования выпустили на рынок стационарные и мобильные штукатурные станции.

Рассмотрим их классификацию, принцип действия и отличие между автоматизированным и ручным нанесением штукатурки.

Для поверхностей, активно впитывающих влагу, применяют грунты, формирующие защитную пленку. Она предназначена для предотвращения растрескивания слоя штукатурки.

Для поверхностей, активно впитывающих влагу, применяют грунты, формирующие защитную пленку.

Маяк — это профили с цинковым покрытием, установленные по вертикали или горизонтали. Для их установки применяют лазерный уровень.

Маяк — это профили с цинковым покрытием, установленные по вертикали или горизонтали.

Непосредственное нанесение

Это основной этап оштукатуривании поверхности. Для выполнения этой работы задействуют штукатурную установку, раствор, полученный в ней под давлением, наносят на обрабатываемую поверхность.

Следующая операция подрезка высыхающего слоя, для ее проведения потребуется использование трапецевидным правилом. Для выполнения правильной подрезки используют установленные маяки. После подрезки выполняют следующие операции удаление маяков и затирка. По желанию заказчика на оштукатуренную поверхность можно нанести глянец.

Для выполнения этой работы задействуют штукатурную установку, раствор, полученный в ней под давлением, наносят на обрабатываемую поверхность.

Высыхание нанесенной штукатурки

Это последняя фаза оштукатуривания. Режим высыхания штукатурки, как правило указан упаковке сухо смеси. Выше было отмечено, что в холодное время года допустимо использовать нагревательные приборы.

Режим высыхания штукатурки, как правило указан упаковке сухо смеси.

Несколько слов в заключении. Штукатурное оборудование, позволяет не только ускорить выполнение работ по оштукатуриванию помещения, но и обеспечить надлежащие качество покрытия.

Принцип работы агрегата и технология нанесения раствора

Для механизированного нанесения надо ознакомиться с принципами работы машины.

- В ёмкость надо насыпать сухую смесь.

- Добавляется вода в определённой пропорции.

- Компоненты тщательно перемешиваются, раствор насыщается воздухом.

- Смесью покрывается поверхность стены при помощи шланга.

- Используются различные насадки, правила, шпатели, что сокращает сроки выполнения.

Важно! Консистенция раствора: при сдавливании в кулак формируется комок, который не отдаёт влагу. Штукатурка ложится ровным слоем на поверхность стены.

Инструкция по оштукатуриванию:

- Необходимо очистить основу. Она должна быть без пятен масла, влаги, плесени. Поверхность сухая, чистая.

- Измерить кривизну стен. Это делается при помощи уровня.

- Надо установить направляющие маяки.

- Подключить штукатурную машину к электросети, обеспечить подачу воды.

- Засыпать сухую смесь в ёмкость аппарата.

- По подающему шнеку раствор поступает в камеру для смешивания с водой.

- Машина перемешивает смесь в течение своей работы.

- Посредством растворного шланга происходит нанесение штукатурной смеси на поверхность.

- Раствор выравнивается, ему даётся время подсохнуть. Делают доводку углов.

- Контроль этапов ведётся строительным уровнем.

- Устраняются мелкие неровности.

Перед нанесением штукатурной смеси поверхность обрабатывается грунтовкой. Рабочий раствор используется при температуре 5−29 градусов.

Дополнительная информация! Если на площадке нет водоснабжения, используют насос, подающий жидкость из любой ёмкости.

Какие смеси применимы для нанесения машиной:

- фиксация углового профиля осуществляется раствором со специальным составом;

- при оштукатуривании фасада нужна с пометкой «для проведения наружных работ»;

- внутри помещения используется штукатурка на основе гипса.

Источник: decorcorp.ru

ТехЛиб СПБ УВТ

Типовая техкарта на механизированное выполнение штукатурных работ

ОРДЕНА ЛЕНИНА ГЛАВМОССТРОЙ ПРИ МОСГОРИСПОЛКОМЕ

МОСОРГСТРОЙ

МЕХАНИЗИРОВАННОЕ ВЫПОЛНЕНИЕ ШТУКАТУРНЫХ РАБОТ

Технологическая карта разработана на выполнение штукатурных работ комплексно-механизированным способом. Карта определяет организаций труда и методы работы бригады штукатуров при механизированном нанесении всех слоев, включая накрывочный, с последующей затиркой поверхности штукатурно-затирочным инструментом.

Содержание

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Применение методов производства и приемов труда, рекомендуемых в настоящей карте, позволяет повысить качество и производительность труда, улучшить культуру производства штукатурных работ.

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

| Выработка на 1 чел.-день, м 2 | 22 |

| Затраты труда на 1 м 2 чел.-день | 0,364 |

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

3.1. До начала производства штукатурных работ необходимо:

— провести инструктаж с рабочими о правилах производства работ; завести на объект все механизмы и смонтировать их;

— установить оконные и балконные блоки и проконопатить зазоры между коробками и стенами;

— укрепить перегородки к несущим конструкциям с заполнением раствором и затиркой мест примыканий; заделать все «некратные» места и отверстия;

— установить стальные конструкции и каркас для оштукатуривания поверхностей по металлической сетке;

— закончить устройство оснований, гидроизоляции и стяжек под полы в жилых зданиях, в общественных зданиях завершить все трубные разводки по перекрытиям и подготовку под гидроизоляцию; установить стволы мусоропроводов;

— проверить в стенах газоходы и вентиляционные каналы (с предъявлением справки о проверке от главного инженера СУ общестроительных работ); в зимнее время обеспечить температуру в помещениях не ниже +10° С (при измерении на высоте 0,5 м от пола у наружной стены); поддерживать нормативно-влажностный режим в период отделки и до сдачи зданий в эксплуатацию;

— просверлить отверстия и проложить трубные заготовки для силовых, осветительных и слаботочных проводок;

— затянуть провода питающих сетей в проложенные трубы и каналы;

— установить поэтажные электрошкафы, вводные устройства и электрощиты;

— собрать, проверить электросхемы, сварить концы проводов и изолировать места соединений;

— смонтировать стояки отопления, горячего и холодного водоснабжения и газа, а также все трубные разводки;

— провести гидравлическое испытание и проверить эффективность действия санитарно-технических систем ;

— проверить прочность подмостей;

— тщательно очистить поверхности от пыли, грязи, жировых и битумных пятен;

— проверить механизмы на холостом ходу, тщательно осмотреть шланги, устранить все изломы и перегибы;

— обеспечить световую или звуковую сигнализацию между штукатурами и машинистом растворонасоса.

3.2. Штукатурные работы должны выполняться специализированными звеньями рабочих, объединяемыми в комплексные бри гады.

3.3. При производстве внутренних штукатурных работ последовательно выполняются следующие технологические процессы:

а) подготовка поверхности к оштукатуриванию (срубка наплывов раствора, очистка);

б) провешивание поверхности и устройство маяков;

в) нанесение слоев обрызга и грунта механизированным способом;

г) разравнивание слоев намета;

д) нанесение накрывочного слоя механизированным способом;

е) затирка накрывочного слоя механизированным способом;

ж) оштукатуривание откосов вручную, разделка углов и рустов.

3.4. Количество и состав звеньев, из которых каждое специализируется на выполнении определенной группы процессов, подбираются так, чтобы время выполнения всех этих циклов с учетом предусмотренного перевыполнения корм выработки и неизбежных технологических перерывов было примерно одинаковым.

3.5. Подача раствора к рабочему месту по вертикали осуществляется при помощи штукатурной станции С-660 по раствороводу. В зданиях выше 8 этажей устанавливают агрегат СО-50 для перекачки раствора на последующие этажи. Раствор наносят на поверхности методом соплования с помощью агрегата СО-48.

3.6. Накрывочный раствор готовится на этажах в растворосмесителе УМ-80 из сухих растворных смесей, которые завозят на строительную площадку в крафт мешках или бункерах емкостью 0,88 м 3 .

3.7. Перед нанесением раствора подготовленную поверхность смачивают водой. Раствор наносят в несколько приемов (слоев).

3.8. Первый слой — обрызг — предназначается для лучшего сцепления штукатурки с основанием. После нанесения обрызга поверхность не разравнивают. Толщина обрызга должна быть не более 5 мм (по бетонным и кирпичным поверхностям).

3.9. Второй слой — грунт — служит для получения ровной поверхности штукатурки. Грунт наносят после того, как обрызг начнет затвердевать. Каждый слой грунта разравнивают. Толщина наносимого слоя не должна превышать 7 мм.

Средняя общая толщина штукатурного намета не должна превышать для простой штукатурки 12 мм, улучшенной — 13 мм, высококачественной — 20 мм.

3.10. Нанесение каждого последующего слоя штукатурного намета выполняется только после схватывания предыдущего слоя.

3.11. Толщина слоя накрывки после ее выравнивания и затирки должна составлять не более 2 мм.

3.12. Работы по оштукатуриванию дверных и оконных откосов выполняются ручным способом в следующем порядке: производят проверку поверхности откосов и устанавливают направляющие репки, наносят вручную слои обрызга и грунта; затем наносят и затирают накрывочный слой, одновременно обрабатывают лузги и усенки с помощью специальных полутерков.

3.13. Работы по разделке рустов выполняются в следующей последовательности: швы между плитами очищают от наплывов бетона, грязи и пыли и смачивают водой, затем производят нанесение обрызга. Через 4-6 часов после обрызга наносят грунт и разравнивают его при помощи терки. Вдоль шва устанавливают и закрепляют направляющую рейку и производят прорезку руста, после чего рейку снимают и выравнивают кромки руста полутерком.

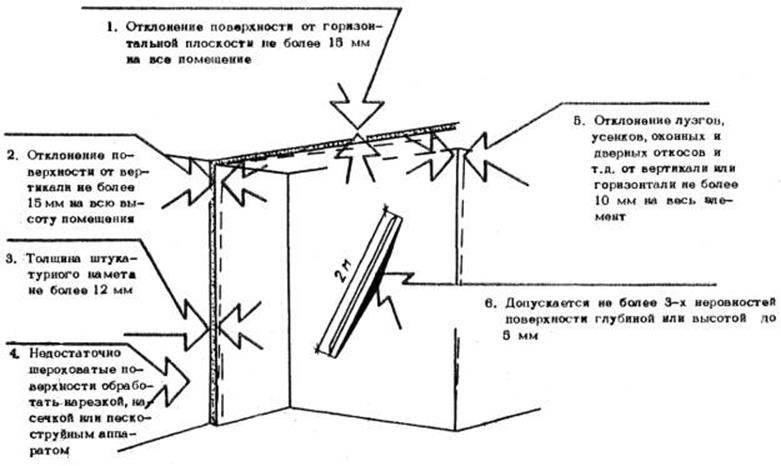

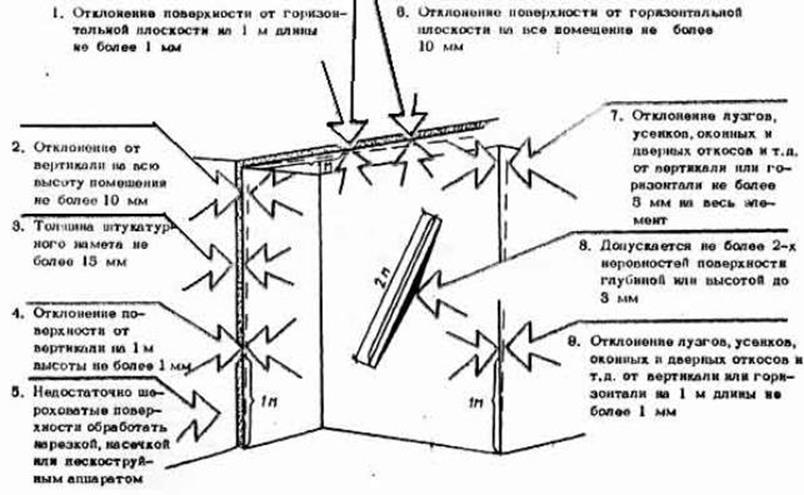

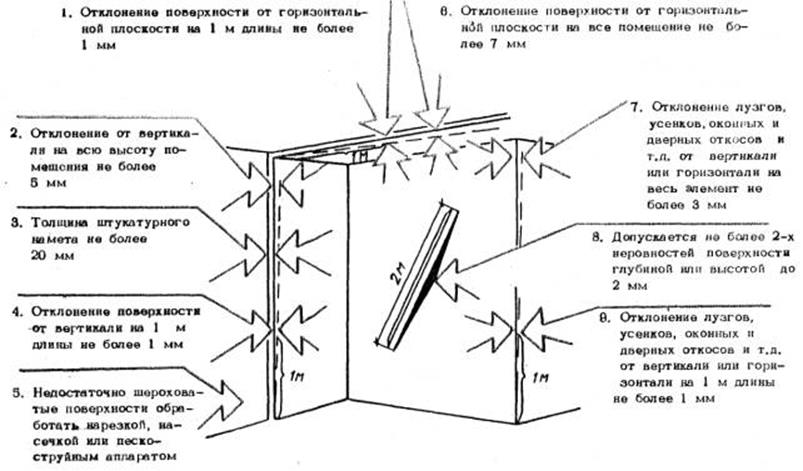

3.14. Качество оштукатуренной поверхности должно удовлетворять требованиям СНиП III-21-73:

— штукатурка должна быть прочно соединена с поверхностью оштукатуренной конструкции и не отслаиваться от нее;

— трещины, бугорки, раковины, дутики, пропуски не допускаются;

— допускаемые отклонения приведены в табл. 1.

Допускаемые отклонения а зависимости от разновидностей штукатурки

Отклонения но качеству

Допускаемые отклонения по качеству штукатурки

Неровности поверхности (обнаруживаются при накладывании правила длиной 2 м)

Не более 3-х неровностей глубиной или высотой до

5 мм

Не более 2-х неровностей глубиной или высотой до 3 мм

Не более 2-х неровностей глубиной или высотой до 2 мм

Отклонение поверхности от вертикали

15 мм на всю высоту помещения

1 мм на 1 м высоты, но не более 10 мм на всю высоту помещения

1 мм на 1 м высоты, но не более 5 мм на всю высоту помещения

То же, от горизонтали

15 мм на всю длину помещения

1 мм на 1 м длины, но не более 10 мм на всю длину помещения или его часть, ограниченную прогонами, балками и т.д.

1 мм на 1 м длины, но не более 7 мм на всю длину помещения или его часть, ограниченную прогонами, балками и т.п.

Отклонения лузг, усенков, оконных и дверных откосов, столбов от горизонтали и вертикали

10 мм на весь элемент

1 мм на 1 м высоты или длины, но не более 5 мм на весь элемент

1 мм на 1 м высоты или длины, но не более 3 мм на весь элемент

я

Отклонение радиуса криволинейных поверхностей от проектной величины (проверяется лекалом)

Отклонение ширины оштукатуренного откоса от проектной

Примечание : Основные требования СНиП III-21-73 к различным видам штукатурки

Основные требования СНиП III-21-73 к простой штукатурке

Основные требования СНиП III-21-73 к улучшенной штукатурке

Основные требования СНиП III-21-73 к высококачественной штукатурке

4. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

4.1. Рекомендуемый состав комплексной штукатурной бригады — 24 человека.

Бригада состоит из 4-х звеньев.

Выполнение рабочих операций звеньями и разряды штукатуров принимать по табл. 2

1-е звено

штукатуры: 5 разр. — бригадир

Подготовка поверхностей под оштукатуривание. Провешивание поверхностей. Установка маяков

2-е звено

штукатуры: 4 разр.

машинист 4 разр.

Установка лотков по периметру помещений. Нанесение обрызга и грунта методом соплования. Обслуживание механизмов при подаче раствора к рабочему месту и перекачка раствора

3-е звено

штукатуры: 4 разр.

электрослесарь 4 разр.

Нанесение на поверхности накрывочного слоя методом соплования. Затирка накрывочного слоя штукатурно-затирочным инструментом. Обслуживание механизмов, смена дисков на затирочном инструменте.

4-е звено

штукатуры: 4 разр.

Отделка откосов, разделка углов и рустов.

4.2. Последовательность выполнения основных операций определяется но табл. 3

Последовательность рабочих операций

Очистка поверхности от наплывов раствора. Провешивание поверхности. Устройство марок. Устройство маяков.

Механизированное нанесение на стены раствора — обрызг и грунт

Нанесение обрызга. Очистка маяков от раствора. Нанесение первого слоя грунта. Очистка маяков от раствора. Разравнивание грунта. Нанесение второго слоя грунта. Очистка маяков от раствора.

Разравнивание второго слоя грунта. Насечка и вырубка маяков.

Механизированное нанесение накрывочного слоя с затиркой поверхности штукатурно-затирочным инструментом

Нанесение накрывочного слоя. Разравнивание накрывочного слоя. Затирка накрывочного слоя.

Отделка откосов и углов

Проверка поверхности и установка направляющих реек. Нанесение обрызга и грунта с разравниванием. Нанесение и затирка накрывочного слоя. Отделка лузг и усенков.

Разделка потолочных рустов

Очистка шва. Нанесение обрызга и грунта. Затирка грунта. Установка и закрепление направляющей рейки. Прорезка руста, снятие рейки.

Затирка кромок руста.

4.3. Методы и приемы труда:

1) подготовка поверхностей: штукатуры производят срубку наплывов раствора со стен с помощью штукатурного молотка находясь на полу или на столике-подмостях;

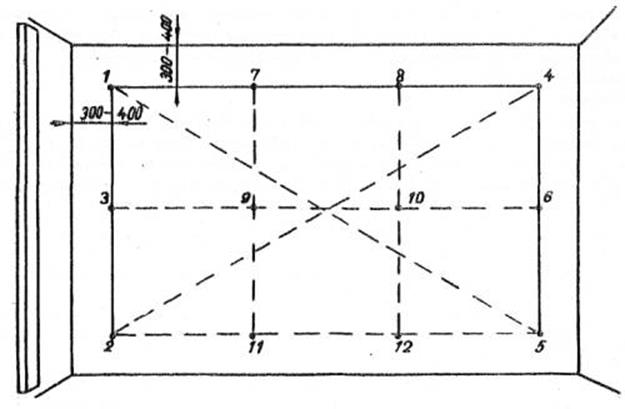

2) провешивание поверхности: штукатур (находясь на столике-подмостях) а верхнем углу стены на расстоянии 30 — 40 см от лузга стены и потолка забивает гвоздь 1 так, чтобы его шляпка отстояла от поверхности стены на толщину слоя, штукатурки. Со шляпки гвоздя штукатур опускает отвес и дает ему отстояться. Второй штукатур, находясь на полу, забивает второй гвоздь 2 на расстоянии 20-30 см от пола; шляпка вбитого гвоздя должна слегка касаться натянутого отвеса шнура. После этого штукатур, находящийся на столике-подмостях, а противоположном углу стены забивает гвоздь 4 (предварительно пере двинув столик-подмости), затем по опушенному шнуру второй штукатур забивает гвоздь 3. Штукатуры натягивают шнур между гвоздями 1 и 5 и 2 и 4. Если поверхность стены ровная, то ранее забитые гвозди оставляют в том же положении и приступают к забивке гвоздей для устройства промежуточных маяков. Если шнур где-либо касается стены, это значит, что стена неровная и имеются выпуклости, которые срубают ( см. чертеж — провешивание поверхности );

3) устройство марок: штукатуры устраивают марки из штукатурного раствора или гипсового тоста, которые наносят вокруг гвоздей в виде бугорков диаметром 80 — 100 мм выше уровня шляпки гвоздей на 3 — 5 мм. После схватывания раствора верх марки срезают до уровня шляпки гвоздей, придавая маркам ровную плоскость;

4) устройство маяков: затем прикладывают рейку к маркам и закрепляют ее зажимами или примораживают раствором, В промежуток между стеной и рейкой наносят раствор, который должен целиком заполнить этот промежуток. Сверху и снизу избытки раствора снимают кельмой и подмазывают места, не заполненные раствором. После схватывания раствора рейку или правило снимают. Раковины на маяках заделывают раствором и затирают полутерком;

5) механическое нанесение на поверхности обрызга и грунта:

— штукатур 4-го разряда производит на несение обрызга на поверхность стены движением форсунки сверху вниз и слева направо,

— держа форсунку на расстоянии 80 — 100 см от стены под углом 70 — 90°;

— штукатур 3-го разряда устанавливает лотки для собирания раствора, подтаскивает шланги, собирает упавший раствор в емкость;

— штукатуры 3-го разряда производят очистку маяков от раствора скребками;

— штукатур 4-го разряда производит нанесение грунта на поверхность стены движением форсунки сверху вниз и слева направо, держа форсунку на расстоянии 80 — 100 см от стены под углом 70 — 90°. Штукатур 3-го разряда подтаскивает шланги, собирает упавший раствор и наносит его на оштукатуриваемую поверхность кельмой; штукатуры 3-го разряда производят очистку маяков от раствора скребками;

— штукатур 3-го разряда производит разравнивание грунта правилом, которое опирает на маяки до получения ровной поверхности. Штукатур в труднодоступных местах производит разравнивание грунта полутерком, а затем контрольным правилом проверяет ровность поверхности;

— нанесение второго слоя грунта аналогично нанесению первого слоя; производится очистка маяков;

— штукатуры 3-го разряда производят насечку маяков кельмой (гипсовые маяки вырубают и вырубленные места заделывают раствором);

Провешивание поверхности

6) механическое нанесение накрывочного слоя: штукатур 4-го разряда производит нанесение накрывочного слоя на поверхность стены движениями форсунки сверху вниз и слева направо, держа форсунку на расстоянии 80 — 100 см от стены под углом 70 — 80. Штукатур 8-го разряда устанавливает лотки для собирания раствора, подтаскивает шланги, собирает упавший раствор;

штукатуры 3-го разряда производят разравнивание накрывочного слоя правилом;

7) механическая затирка поверхностей: штукатур 4-го разряда включает электродвигатель штукатурно-затирочного инструмента, прикладывает диск к поверхности стены и круговыми движениями, перемещая инструмент по поверхности, производит ее затирку. В процессе затирки поверхность смачивают водой. Подачу воды регулируют клапаном, укрепленным на корпусе инструмента. Затем устраняют дефекты, образовавшиеся после затирки штукатурно-затирочным инструментом, и затирают теркой места, недоступные для инструмента;

8) разделка углов: штукатуры формуют углы лузговыми и усеночными правилами, двигая их сверху вниз и снизу вверх;

9) устройство откосов: при помощи отвеса провешивают вертикальные грани откосов, устанавливают деревянные рейки и закрепляют их рейкодержателями и гипсом. С помощью штукатурной кельмы с сокола наносят слой обрызга и грунта. Затем с помощью малок и полутерков разравнивают грунт по направляющим рейкам. Наносят накрывочный слой, выравнивают и затирают терками поверхность, периодически смачивая ее водой с помощью кисти макловицы. После выравнивания накрывочного слоя штукатуры снимают направляющие рейки;

10) разделка потолочных рустов:

— швы между плитами очищают от наплывов бетона и грязи при помощи кельмы, от пыли — сжатым воздухом. Затем смачивают швы водой при помощи окомелка. Штукатуры набирают небольшое количество раствора на сокол и, находясь на столике — подмостях (двухвысотном), набрасывают его на поверхность, заполняя шов между плитами. Излишки раствора сглаживают при помощи терки. Нанесение грунта производят аналогичным способом. Затем производят затирку нанесенного слоя грунта деревянной теркой;

— штукатур с двухвысотного столика устанавливает рейку по линии потолочного шва, закрепляет ее при помощи телескопических стоек. Затем производит прорезку руста, проводя рустовку по оси руста вдоль направляющей рейки. Излишки раствора удаляет через прорези в полотне рустовки, после чего телескопические стойки раскрепляют, снимают направляющую рейку и производят затирку кромок руста при помощи полутерка.

4.4. Графики производства работ каждого звена составлены на работы в объеме 400 м 2 сменная выработка (см. стр. 22, 23, 24, 25). Схемы движения рабочих в звеньях показаны на стр. 28, 27, 28, 28, схемы организации рабочих мест штукатуров — стр.

30, 31, 32, 33.

4.5. До начала штукатурных работ ответственный за их производство обязан обеспечить проведение инструктажа рабочих и выдачу необходимой спецодежды и средств индивидуальной защиты. При выполнении штукатурных работ необходимо соблюдать правила техники безопасности, изложенные в СНиП III-А.11-70 «Техника безопасности в строительстве», «Инструкции о мерах пожарной безопасности при применении легковоспламеняющихся и горючих жидкостей, клеев и промышленных газов на строительных площадках (изд. 1969 г.), в «Правилах пожарной безопасности при производстве строительно-монтажных работ» и в действующих инструкциях по технике безопасности.

Особое внимание следует обратить на следующее: перед началом работ следует проверить состояние механизмов и исправность столиков — подмостей. Запрещается работать на неисправных механизмах и при отсутствии на манометре пломбы;

— корпуса всех механизмов должны быть заземлены, провода надежно изолированы, а пусковые рубильники закрыты;

— к управлению механизмами допускаются лица, прошедшие специальное обучение и сдавшие экзамены по технике безопасности;

— разборка, ремонт и чистка форсунок, машин, используемых при оштукатуривании, допускаются лишь после снятия давления и отключения машин от сети;

— продувка шлангов чистым воздухом для устранения пробок разрешается только после удаления из помещения людей;

— ответственность за работу механизмов на объекте возлагается на производителя работ (мастера).

4.6. Объемы работ и Трудозатраты бригады штукатуров приведены в табл. 4.

Источник: tehlib.com