Как следует из рис. 18, в течение первых двух лет коррозия арматуры не наблюдалась ни при сухих, ни при влажных условиях хранения. В дальнейшем незащищенная арматура интенсивно корродировала во влажных условиях. Коррозия защищенной покрытиями арматуры в этих условиях и незащищенной в сухих условиях хранения носила затухающий характер в течение 3 — 4 / 2 лет. Начало развития коррозии связано с распространением карбонизации бетона до арматуры. [46]

Данные о влиянии вида цемента противоречивы, однако большая часть их свидетельствует о ( более быстрой карбонизации бетонов на шлакопортландцементах по сравнению с бетонами на портландцементе. Карбо — Ц низация идет тем быстрее, чем больше шлака со дер — 1 жит цемент. Распространение процесса карбонизации внутрь бетона постепенно замедляется, по-видимому, вследствие происходящего при этом уплотнения его: структуры. При выдержке на воздухе глубина карбо — 5 низации пропорциональна корню квадратному из возраста бетона в годах. Карбонизация бетона ускоряется при использовании пористых легких заполнителей. [47]

Правильная штукатурка стен! #комплексныйремонт #штукатурка

Источник: www.ngpedia.ru

Введение и сценарии применения процесса карбонизации

Прежде чем войти в индустрию карбонизации, вы должны подробно узнать о процессе карбонизации, чтобы вы могли выбрать наиболее подходящую производственную линию для вашего проекта. Здесь мы представим процесс карбонизации и несколько сценариев применения этого процесса, чтобы помочь вам глубже понять технологию.

ЧАСТЬ1. Процесс карбонизации

Как правило, весь процесс карбонизации включает в себя 6 систем, включая конвейерную систему, систему дробления, систему сушки, систему карбонизации, систему очистки выхлопных газов, систему формования. Принцип формулировки процесса карбонизации: технически совершенный и экономически обоснованный. Вы можете выбрать любую из этих частей для объединения в свою производственную линию (нажмите, чтобы увидеть компоненты машины для производства древесного угля Вот).

Это важно при штукатурке стен!

ЧАСТЬ 2. Сценарии применения

Карбонатные материалы в производстве кирпича

Карбонатные материалы – это осадочные или метаморфические горные породы известнякового, доломитового и карботнато-глинистого состава. Все разновидности карбонатных пород – известняк, мел, известняк-ракушечник, известковый туф, мергелистый известняк, мергель, за исключением мрамора, — находят применения в производстве цемента. Во всех этих горных породах наряду с углекислым кальцием СаСО3 могут содержаться примеси глинистых веществ, доломита, кварца, гипса.

Эффективное решение проблемы ресурсосбережения и охраны окружающей среды, стоящей перед строительной индустрией на современном этапе, связано как с оптимизацией технологических процессов производства, так и с созданием новых направлений и принципов получения искусственного камня. Материалом, в котором заложены потенциальные возможности ресурсосбережения как энергетических, так и сырьевых запасов, является воздушная известь. Несмотря на то, что воздушная известь является одним из древнейших строительных материалов и неизменно на протяжении тысячелетий находит себе применение, человечество до сих пор не использует в полной мере заложенные в ней возможности.

Исследования карбонатных материалов

В середине XX столетия искусственную карбонизацию извести и известковых растворов изучали в СССР в Академии коммунального хозяйства (1938-1948 гг.) и в НИИ-стройнефти (1948-1950 гг.). Подобные работы проводились в США и Израиле в 50-х гг. XX века. Однако, отдельные положительные результаты, полученные в лабораториях и даже в опытных производственных условиях, не привели к массовому производству известковых искусственно карбонизированных изделий.

Перспективы применения карбонизации

Карбонизация известкового теста возможна лишь при определенной влажности системы, регулируя влажность, можно управлять карбонизацией извести во времени. Наибольшее влияние величина карбонизированного слоя оказывает на показатель коэффициента размягчения, с увеличением толщины карбонизированного слоя коэффициент размягчения повышается.

Наиболее перспективным направлением использования известковой матрицы карбонизационного твердения является ее применение в известковокарбонатных системах. В качестве карбонатного микронаполнителя могут выступать различные побочные продукты камнепиления известняков и доломитов. В пользу известняковых наполнителей выступает тот факт, что известняк является исходным продуктом для получения извести, имеет с известью одинаковую природу происхождения, а также аналогичную структуру вещества с продуктом карбонизации извести – вторичным карбонатом кальция. Все сказанное подводит к мысли, что в результате карбонизации известкового теста новообразующийся СаСО3 может срастаться с СаСО3 карбонатного наполнителя и в результате давать прочный искусственный строительный материал (кирпич, блок).

Получение карбонатных строительных материалов

Рассмотренные предположения легли в основу организации исследований по созданию технологии получения композиционных материалов на основе извести карбонизационного твердения. Программа исследований включала прессование сырьевой смеси известкового теста с различными массовыми количествами известнякового наполнителя с различной удельной поверхностью.

При формовании опытных образцов диаметром 50 мм варьировали влажность сырьевой смеси и удельное давление прессования для получения бездефектных образцов. Полученные образцы карбонизировали в течение 6 ч. В результате исследований установлено, что при реализации предложенной технологии возможно получить прочный искусственный камень прочностью до 12-20 МПа при средней плотности 1350-1700 кг/м3. Коэффициент размягчения опытных образцов составил 0,85-0,9, что достаточно для изготовления различных стеновых строительных изделий типа гиперпрессованный кирпич, облицовочная плитка из карбонатных материалов. Максимальный предел прочности при сжатии искусственного известкового карбонат-наполненного камня карбонизационного твердения достигается при доле карбонатного наполнителя 50-60% при удельной поверхности известняка 350 м2/кг и 35-40 % при удельной поверхности 1500 м2/кг.

Опыт применения природных каменных материалов из неморозостойких карбонатных пород показал, что их стойкость может значительно возрасти за счет поверхностной обработки изделий флюатами, водным 3%-ным раствором ГКЖ, последовательной обработкой поверхности спиртовым раствором калийного мыла и уксусно-кислым глиноземом, попеременной обработкой растворимым стеклом и хлористым кальцием. Эксплуатационная долговечность пильных известняков может быть повышена путем их периодического искусственного увлажнения.

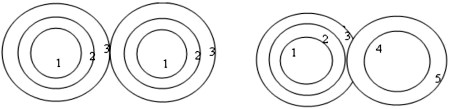

Исследование поверхностных явлений, участвующих в формировании структуры композиционного материала, позволили установить, что при затворении водой поверхностные слои карбонатных частиц подвержены диссоциации, вследствие чего, поверхность частиц приобретает заряд. На заряженной поверхности адсорбируется вода и часть ионов Mg2+ и Ca2+, образуя гранулу. Вокруг гранулы возникает диффузный слой воды и противоионов. Под действием электростатических сил частицы материала адсорбируют на своей поверхности воду с образованием прочно связанной с поверхностью сольватной оболочки, за которой под воздействием силового поля группируются менее прочно связанные молекулы диффузной воды. Такая структура сорбированных комплексов, приведенная на рисунке 1, предопределяет снижение водостойкости прессованного камня из частиц карбонатных пород.

Введение в систему цемента образует межфазные контакты типа цемент – вода – карбонатная частица. Процесс гидратации цемента обеспечивает образование прочной связи карбонатной частицы с поверхностью зерна цемента через сольватную оболочку и слой кристаллогидратов (схема представлена на рисунке 1). При этом водостойкость цементно-карбонатного материала зависит от соотношения площадей поверхности зерен цемента и частиц отсева дробления карбонатных пород.

Рис. 1. Взаимодействие карбонатных материалов и цементных частиц: 1 – частица карбонатной породы; 2 –адсорбционный слой воды с противоионами Мg 2+ и Ca 2+ ; 3 – диффузный слой воды с противоионами; 4 — частица цемента; 5 – слой кристаллогидратов

Известь и вяжущие на основе карбонатных пород

По стандарту воздушная строительная известь по виду содержащегося в ней основного окисла разделяется: кальциевая известь, магнезиальную (см. Магнезиальные вяжущие вещества) и доломитовую, а по фракционному составу — на комовую порошкообразную. Последняя может быть негашеной или гидратной (гашеной).

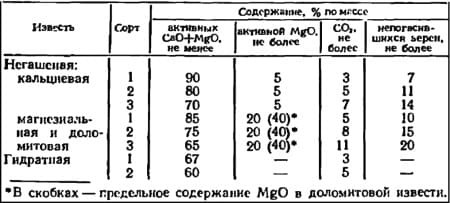

В производстве силикатного кирпича сейчас используют практически только кальциевую известь, которая по ГОСТ 9179-77 должна содержать не более 5% окиси магния. Технические требования к извести приведены на рис. 2.

Рис. 2. Технические требования к извести

В подавляющем большинстве случаев силикатные заводы применяют комовую негашеную известь, как привозную, так и собственного обжига. Одно из свойств негашеной извести — ее способность при затворении водой гидратироваться, выделяя при этом тепло и распадаясь на мельчайшие частицы, — играет значительную роль в производстве силикатного кирпича. При этом скорость и полнота гидратации извести являются факторами, определяющими длительность отдельных технологических процессов, а иногда даже возможность их осуществления.

Дисперсность получаемого гидрата окиси кальция также связана со скоростью гидратации извести и, следовательно, с удельным расходом ее на производство силикатного кирпича, так как при прочих равных условиях он зависит от соотношения удельных поверхностей извести и песка. Качество силикатного кирпича зависит от полноты гидратации извести вследствие того, что запоздалое ее гашение в уже отпрессованных изделиях приводит к частичному или полному их разрушению в процессе автоклавной обработки. Именно из-за длительных сроков и неполноты гидратации магнезиальной извести, обжигаемой обычными способами, её использование в производстве силикатного кирпича связано с большими трудностями (необходимость применения гасильных барабанов или введения в большом количестве активных добавок, длительные сроки гашения, понижение марочности кирпича), поэтому ее применяют лишь на заводах, не имеющих возможности получать кальциевую известь.

Источник: www.vgpress.ru