Прочность и долговечность возводимой конструкции во многом зависит от ее фундамента. Основание принимает нагрузку от всех вышележащих элементов на себя и равномерно распределяет ее на грунт. Для того, чтобы оно сохраняло свою прочность и имело достаточную устойчивость, важно уделять повышенное внимание при его сооружении, все работы должны вестись со строжайшим соблюдением строительных нормативов и правил.

Защитный слой арматуры

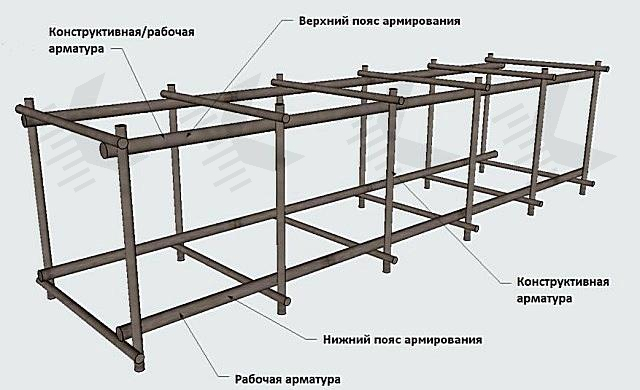

Наиболее универсальным и популярным видом фундамента считается ленточный, именно к нему чаще всего обращаются частные застройщики. Для более сложных случаев, используется дорогостоящий, но и наиболее прочный плитный фундамент. Они отличаются конструктивно, но в плане материалов идентичны. Их надежность обеспечивается рациональным сочетанием армирующего каркаса и монолитного бетона.

Как мы знаем, основная задача армирования – это компенсирование недостатка бетона в пластичности, т.е. повышения способности на растяжение и излом. Но для многих является неожиданностью, что арматурные пруты, обеспечивающие жесткость конструкции, сами нуждаются в защите.

Фиксатор для арматуры ФС-25-30 с опорой на грунт

Может быть, вы замечали, что при правильно смонтированных каркасах арматура никогда не соприкасаются со стенками опалубки. Между краем конструкции и непосредственно металлическими элементами существует прослойка, которая в строительной литературе называется – «защитный слой бетона».

Для чего нужен защитный слой бетона?

Сталь в арматуре, несмотря на соответствие нормам ГОСТ, все равно подвержена воздействию внешних химических соединений, т.е. присутствует достаточно высокий риск возникновения коррозии.

Очаги коррозии приводят к образованию внутренних пустот, а значит начинается процесс нарушения целостности и однородности конструкции. Это, в свою очередь, снижает эксплуатационные характеристики основания, начинаются деформации, появляются трещины и в конечном итоге происходит разрушение.

Для того чтобы предотвратить эрозию стали, ее подвергают антикоррозийной обработке (оцинковке). Суть процесса заключается в том, что внешний слой изделия покрывается тончайшей пленкой всего в несколько микрон, который не дает металлу окисляться. Но этот способ тоже не дает 100% гарантии, что сталь сохранит свои первоначальные качества, так как любая неаккуратная транспортировка, может привести к повреждению защитного слоя и соответственно к возникновению коррозии. Стоит отметить, что сама процедура стоит достаточно больших средств и приводит к значительному удорожанию материала.

Поэтому главная задача при возведении фундамента, отгородить арматурный каркас от возможного контакта с влагой. В качестве барьера и выступает защитный слой бетона, который огораживает конструкцию от возможных химических раздражителей.

Фиксаторы арматуры. Звездочка, стульчик, опора для сыпучего грунта.

Основные функции

К основным задачам, которые выполняет защитный слой бетона для арматуры, относят:

- Обеспечение необходимого позиционирования арматурной конструкции.

- Защита металла от химических соединений, влаги и других внешних воздействий.

- Равномерное распределение нагрузки на массу бетона и арматурного каркаса.

- Обеспечение прочного основания для монтажа гидро/термо защиты и/или цокольной отделки.

- Увеличение огнеупорности конструкции.

Именно защитный слой бетона является преградой для любых внешних факторов, способных навредить конструкции.

Толщина защитного слоя бетона

Существует несколько основных факторов, которые определяют величину защитного слоя бетона фундамента:

- Характер и величина нагрузки на фундамент. Прямая зависимость между величиной нагрузки и толщиной защитного слоя.

- Особенности арматурного прута. Аналогично, толщина напрямую зависит от величины прута в сечении, чем больше стержень, тем больший слой нужно предусматривать.

- Условия эксплуатации арматурного прута. Особенности окружающей среды, где и происходит возведение фундамента (температура, влажность, почвы).

Толщину защитного слоя бетона для арматуры фундамента не следует определять «на глаз». Существуют строгие нормативы, в частности, СП 63.13330.2012 (СНиП 52-01-2003) «Бетонные и железобетонные конструкции», СП 50—101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений», СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры», достаточно подробно определяют величины минимальной и максимальной толщины защиты для арматуры, возможные отклонения и прочие параметры.

Защитный слой арматуры в бетоне определяется СНиП и СП, поэтому необходимо четко следовать указанным требованиям.

Минимальные и максимальные показатели защитного слоя

При вычислении толщины защитного слоя бетона для арматуры следует руководствоваться вышеуказанным сводами правил (СНиПами) и прочими нормативными документами, разработанными на их основе.

Так, согласно СП 63.13330.2012 «Бетонные и железобетонные конструкции», минимальный защитный слой бетона для арматуры – 10 мм, но не менее диаметра прута.

СП 50—101-2004 предоставляет уже более конкретную информацию.

Продольная арматура:

- 30 мм – толщина защитного слоя для ленточных фундаментов и сборного типа;

- 35 мм – для монолитных фундаментов с дополнительной бетонной подготовкой;

- 70 мм – защитный слой бетона для арматуры в фундаменте без подготовки.

Поперечная арматура:

- 10 мм – стенки и плиты толщиной менее 100 мм.

- 15 мм – бетонные конструкции с сечением менее 250 мм и стенке более 100 мм.

- 20 мм – бетонные конструкции с сечением менее 250 мм.

Следующий регламент СП 52-101-2003 указывает на еще более конкретные ситуации:

- 20 мм – железобетонные конструкции, располагающиеся в закрытых помещениях (нормальный/пониженный уровень влажности);

- 25 мм – конструкции, располагающиеся в закрытых помещениях (повышенный уровень влажности);

- 30 мм – конструкции, располагающиеся в открытом пространстве;

- 40 мм – конструкции, располагающиеся в грунте.

Следующий интересный документ, который тем не менее, не является нормативным, справочное пособие под редакцией А.Б. Голышева «Проектирование железобетонных конструкций». Многие профессиональные строители утверждают, что наиболее ценные практические расчеты представлены именно здесь. В книге приводится следующие утверждения:

- 30 мм – толщина защитного слоя для сборных и балочных фундаментов;

- 35 мм – монолитные фундаменты на бетонной подготовке или на скальном грунте;

- 70 мм – монолитные фундаменты без предварительной подготовки.

Это пособие также регламентирует защитный слой арматуры с торцевых сторон поперечных и продольных прутьев, которые проходят по всей длине/ширине конструкции:

- 10 мм – сборные элементы длиной до 9 м;

- 15 мм – монолитные элементы длиной до 6 м при диаметре арматуры до 40 мм;

- 20 мм – монолитные элементы длиной от 6 м при любом диаметре арматуры.

Стоит отметить, что максимальный защитный слой бетона для арматуры не регламентируется ни в одном документе.

Для вашего удобства, чуть ниже мы собрали все цифры в единую таблицу.

Защитный слой бетона для арматуры – Таблица по СНиП

Применение армированного каркаса

Минимальная толщина, мм

Продольная рабочая арматура ленточных и сборных фундаментов

Продольная рабочая арматура плитных фундаментов, возводимых с бетонной подготовкой

Продольная рабочая арматура плитных фундаментов, возводимых без бетонной подготовки

Сооружения, эксплуатирующиеся в закрытых сухих помещениях

Сооружения, эксплуатирующиеся в закрытых влажных помещениях

Сооружения, эксплуатирующиеся на открытом воздухе

Сооружения, эксплуатирующиеся в грунте

Поперечная арматура для стенок и плит толщиной менее 100 мм

Поперечная арматура бетонных конструкций с сечением менее 250 мм и стенок более 100 мм

Поперечная арматура бетонных конструкций с сечением более 250 мм

Допустимые отклонения защитного слоя бетона

Допуск по защитному слою бетона определяется СНиП 3.03.01—87 «Несущие и ограждающие конструкции». Здесь указаны все возможные отклонения от заданных параметров. Перед тем, как рассчитать защитный слой бетона для арматуры, рекомендуется внимательно изучить данный свод правил. Мы лишь обратим внимание на наиболее важную таблицу.

Особенности конструкции

Допустимая величина отклонения

Толщина защитного слоя бетона менее 15 мм и линейный размер поперечного сечения конструкции:

Толщина защитного слоя бетона менее 16-20 мм и линейный размер поперечного сечения конструкции:

Источник: kalk.pro

Грунтовки

Для укрепления бетонных, кирпичных, отштукатуренных и других минеральных поверхностей перед проведением отделочных работ. Грунтовка облегчает нанесение финишных покрытий и снижает их расход. Используется для наружных и внутренних работ. ТУ 2316-023-56041689-2006

Грунтовка «Бетонконтакт» применяется для наружных и внутренних работ. Грубодисперсная грунтовка «Бетонконтакт» предназначена для предварительной обработки под штукатурку плотных, гладких, плохо впитывающих оснований (монолитного бетона, массивных бетонных потолков, бетонных блоков и т.п.), в том числе, по керамической плитке. Грунтовка «Бетонконтакт» улучшает структурные свойства гладких оснований и создаёт благоприятные условия для увеличения адгезии штукатурной смеси к основанию, обеспечивает надёжное и долговечное покрытие. ТУ 2316-121-68124156-2013

Для грунтования всех видов железнодорожного подвижного состава, транспортных конструкций, а также других металлических и деревянных поверхностей под покрытия различными эмалями, эксплуатируемых как снаружи, так и внутри помещений. ТУ 2312–087–68124156–2012

Для грунтования деталей из алюминиевых сплавов и стали. Обладает высокими адгезионными свойствами. ГОСТ 25718–83

Для грунтования стальных, деревянных, бетонных поверхностей под покрытия различными эмалями и для защиты изделий при межоперационном хранении. Грунтовка обладает антикоррозионными свойствами и сокращенным временем высыхания. ТУ 2312–110–68124156–2013

ГОСТ 12707-77. Двухупаковочный фосфатирущий материал для антикоррозионной защиты металлов и сплавов. Применяется вместо фосфатирования и оксидирования поверхности, для межоперационной защиты металлов и сплавов. ВЛ-02 может применяться для грунтования алюминия и оцинкованной стали.

Грунтовочный слой требует обязательного финишного перекрытия, для чего может использоваться широкая номенклатура эмалей. Грунтовка наносится пневматическим, безвоздушным распылением или кистью.

Для грунтования металлических поверхностей, для защиты металла при межоперационном хранении, а также вместо фосфатирования и оксидирования. ГОСТ 12707–77

Для укрепления пористых и сильно впитывающих минеральных поверхностей на глубину до 5 мм перед проведением наружных отделочных работ и внутри помещений. Грунтовка обладает высокой проникающей способностью, укрепляет осыпающиеся и мелящиеся старые покрытия (штукатурку, краску), картон и другие пористые поверхности, улучшает адгезию покрывного материала и снижает его расход, повышает износостойкость бетонных полов. ТУ 2316-101-68124156-2012

ТУ 2312-022-05015319-98. Универсальная одноупаковочная грунтовка на алкидной основе. Применяется для грунтования самых разнообразных поверхностей. ГФ-021 перекрывается широкой номенклатурой эмалей и красок, а внутри помещений может использоваться как самостоятельное покрытие. Грунтовка обладает химической стойкостью и атмосферостойкостью, обеспечивает высокий уровень антикоррозионной защиты поверхности.

ТУ 2312-022-05015319-98. Универсальная одноупаковочная грунтовка на алкидной основе. Применяется для грунтования самых разнообразных поверхностей. ГФ-021 перекрывается широкой номенклатурой эмалей и красок, а внутри помещений может использоваться как самостоятельное покрытие. Грунтовка обладает химической стойкостью и атмосферостойкостью, обеспечивает высокий уровень антикоррозионной защиты поверхности.

Для грунтования металлических и деревянных поверхностей под покрытия различными эмалями, а также для временной защиты от коррозии в однослойном покрытии крупногабаритных металлических конструкций на период монтажа и хранения. ТУ 2312–049–05015319–03

Для нанесения первого грунтовочного слоя при отделке деталей из различных пород дерева и МДФ с целью устранения эффекта «поднятия ворса» при шлифовании. ТУ 2314–029–05015319–2003

Источник: www.zlkz.ru

Можно ли применять ржавую арматуру для армирования бетона?

В производственной практике почти невозможны ситуации, когда заготовки арматурных прутьев не были бы покрыты ржавчиной уже в заводских условиях. Огромные залежи арматуры, укладываемой на отгрузочных площадках под открытым небом – наглядное тому подтверждение. Подобным отношением к хранению металлоизделий сегодня никого не удивишь. Важнейший фактор, учитываемый при оценке опасности ржавчины на заготовках арматуры, это степень поражения структуры стали.

Легкий налет ржавчины, который ни как не влияет на прочностные характеристики арматуры.

В среднем за первый год сталь покрывается слоем ржавчины толщиной 0.2-0.3 мм, в дальнейшем скорость ее распространения замедляется, и для того чтобы достичь глубины в 1 мм, понадобится около 10 лет. Чем толще становится слой ржавчины, тем медленнее скорость коррозии, так как она препятствует доступу кислорода и влаги к поверхности металла.

Скорость распространения ржавчины может быть ниже у малолегированной стали, хранящейся при сухом климате и защищённой от осадков. Быстрее происходит коррозия арматуры высоких марок, с термической или механической обработкой, во влажной и солесодержащей среде.

Метод потенциала полуэлемента

В последние годы в России начали появляться приборы для оценки коррозийного состояния арматуры в бетоне неразрушающим методом. К ним относятся Canin+ (Proceq, Швейцария) и АРМКОР-1 (НПП «Интерприбор», Россия).

Указанные приборы основаны на методе потенциала полуэлемента и предназначены для измерения потенциала микрогальванической пары, который появляется в результате химической реакции между металлом арматуры и телом бетона. Приборы, основанные на указанном методе, используются в США и Европе, где уже давно доказана экономическая целесообразность их применения, с 1970-х годов.

Известно, что и в России данный метод применяется уже более 10 лет. Однако отсутствие соответствующих нормативно-технических документов в нашей стране не дают методу получить известность и широкое применение.

Первый и единственный документ, который регламентирует применение указанного метода и принят на территории Российской Федерации, это отраслевой дорожный методический документ ОДМ 218.3.001-2010. Для описания сущности применения указанного метода НК кратко рассмотрим основные причины коррозии арматуры в бетоне.

Общеизвестно, что основой защитного действия бетонов по отношению к арматуре является щелочной характер влаги в капиллярно-пористой структуре бетона, способствующий сохранению пассивного состояния поверхности стали. Таким образом, при высокой плотности бетона, надлежащей величине защитного слоя и отсутствии его повреждений (трещины, сколы, каверны и пр.) арматура в бетоне сохраняется в пассивном состоянии долгие годы и десятилетия. Однако при повышенной пористости бетона и агрессивности (в том числе влажности) внешней среды бетон не обеспечивает защиту арматуры от проникновения агрессивных агентов (например, хлоридов), кислотообразующих жидкостей и газов. Одним из основных факторов, способствующих коррозии арматуры, является нейтрализация высокощелочной среды бетона за счет обменной реакции гидроксида кальция в бетоне с кислыми газами в воздухе (в основном СО2). Этот процесс (1) называется карбонизацией бетона:

Процесс карбонизации начинается с поверхности бетонной конструкции с момента ее изготовления и движется вглубь по мере проникновения углекислого газа внутрь бетона. Скорость карбонизации зависит от многих факторов, таких как плотность бетона, температура и влажность окружающей среды и самой конструкции и других. Достигая арматуры, карбонизация переводит сталь в активное состояние, а поступающие в бетон кислород (окислитель) и влага (электролит) обеспечивают процесс коррозии, проходящий по электрохимическому принципу. В основе коррозии арматуры лежит катодный процесс восстановления кислорода (рис. 1).

| Рисунок 1 Схема электрохимической коррозии арматуры в бетоне при нарушении пассивности стали | Рисунок 2 Схема электрохимической коррозии арматуры при воздействии хлоридов |

На аноде ионы железа (Fe++) распадаются, и электроны переходят в свободное состояние. Освободившись, они движутся к катоду, где вместе с водой и кислородом образуют гидроксид ионы (OH-). Сущность такого процесса сводится к разрушению анодных участков и восстановлению окислителя на катодных участках поверхности металла.

Коррозия арматуры при таком процессе имеет, как правило, сплошной характер. Продукты коррозии накапливаются вокруг арматуры и впоследствии приводят к образованию трещин и отслоению защитного слоя бетона . Вторым возможным механизмом коррозионного разрушения арматуры является локальная депассивация арматурной стали при воздействии ионов хлора (Cl-).

Ионы хлора — сильнейшие стимуляторы коррозии стали — являются основной причиной возникновения точечной коррозии стержней арматуры (рис. 2). При обоих описанных механизмах возникает коррозионный ток. Потенциал коррозии — это потенциал металла, установившийся в результате протекания сопряженных анодного и катодного процессов без внешней поляризации.

Измеряя потенциал арматуры, можно неразрушающим методом определить участки возникновения коррозии. Этот принцип является основой американского стандарта ASTM C876 и отечественного ОДМ. Однако указанный метод, так же как и традиционные, результативен в случае уже начавшейся коррозии арматуры.

При этом диагностирование коррозии арматуры даже без разрушения защитного слоя бетона и на ранней стадии является решением только части проблемы. Большей проблемой является устранение последствий коррозионного повреждения или хотя бы предотвращение его дальнейшего развития. Более актуальной проблемой является не диагностирование уже начавшейся коррозии арматуры, а определение вероятности возможности ее возникновения на более ранней стадии. Данную проблему можно решить путем контроля сохранности защитных свойств бетона по отношению к арматуре. Речь идет не о карбонизации защитного слоя и снижении щелочности, а о проницаемости защитного слоя вообще, и хлоридами в частности.

Как взаимодействует ржавчина с цементом

В определенных условиях искусственное соединение ржавчины с цементом приводит к так называемому “клеевому эффекту”, то есть легкий налет ржавчины улучшает адгезию арматуры с бетоном, объясняется это следующим образом.

Высококачественный портландцемент согласно техническим показателям содержит от 2-х до 4-х процентов окислов железа, а высокомарочных составы, изготовленные на основе шлаковых составляющих, содержат до 10-ти процентов тех же окислов. В результате чего, при затвердении цемента ржавчина вступает в реакцию с окислами, происходит эффект “приклеивания” бетона к поверхности арматурных прутьев и блокирования процесса окисления.

К тому же, наличие ржавчины свидетельствует об отсутствии на металле технологической смазки, препятствующей хорошей адгезии поверхности прута с бетоном. Поэтому не следует беспокоиться о небольшом рыжем налете на стальных прутьях и пытаться счищать его любыми средствами.

Как выбирать арматуру с учетом степени ее коррозии

Любой профессиональный строитель должен уметь оценивать состояние используемой для закладки арматуры. При проведении экспертной оценки ему придется обратиться к официальному документу «Рекомендации по применению арматуры со следами ржавчины» от 2004 года.

Степени коррозии арматурных прутьев

Согласно рекомендациям документа, о, использовании арматуры со следами ржавчины для армирования железобетонных конструкций, выделяют 4 степени или категории коррозии стальных стержней.

- Легкий и чуть заметный налет ржавчины, наличие которого не сказывается на цвете стали, свойствах и технических характеристиках (на прочности и суммарном весе, в частности).

- Наличие на поверхности хорошо различимой плотной ржавчины, которая практически полностью удаляется металлической щеткой или ветошью.

- Третья категория – локально поверхностная коррозия. Характеризуется легким слоем ржавчины, которая образовалась в результате попадания влаги, она легко удаляется ветошью либо щеткой.

- Четвертая степень – наличие объемного коррозийного покрытия, образовавшегося при длительном окислении на открытом воздухе или в условиях повышенной влажности. После очистки такой ржавчины на арматуре остаются следы язвенной коррозии, и уменьшается сечение прутов.

Стальные стержни арматуры с разной степенью коррозии.

На начальной стадии коррозии (первая степень) для беспокойства нет никаких оснований, так как легкий налет исчезнет еще при заливке бетонной смеси. Причем на сечении стержня это никак не скажется.

Для армирования ленточных фундаментов, плитных, ростверков, а также других конструкций из бетона, допускается использовать неочищенную от ржавчины арматурную сталь первых 3-х категорий. В ситуации, когда обстоятельства вынуждают приобретать дешевую арматуру со следами сильной ржавчины – использовать ее без предварительной очистки и проверки специалистами не рекомендуется.

Методы защиты арматуры

На сегодняшний день используется несколько способов, благодаря которым обеспечивается защита арматуры от коррозии. Среди них можно выделить:

- облагораживание окружающей металл среды, при помощи использования качественных разновидностей бетона со специальным составом или введения ингибридов;

- использование дополнительных методов защиты арматуры бетона от коррозии;

- улучшение характеристик используемого металла.

Если изделия из бетона используются в условиях влажности периодического характера, их необходимо пропитывать специальными пропитками битумного или петролатумного типа, которые в значительной степени снижают проницаемость бетона. И если насыщать бетонный камень таким образом постоянно, то можно свести все процессы разрушения к минимуму.

Рекомендации ГОСТ о ржавчине

В 6-ом пункте «Приемка», в общих технических условиях ГОСТа 10922-2012 «Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций», пишется:

- использование стальных стержней, с тонким налетом ржавчины, не является причиной, для браковки армирующей конструкции. Такой налет полностью исчезает в процессе бетонирования, в результате воздействия щелочи, содержащей в бетонной смеси.

- если слой ржавчины, пачкается и отслаивается, её обязательно следует очистить с поверхности арматуры до бетонирования, с помощью металлической щетки и тряпки, или вовсе, промыть сильной струёй воды и продуть сжатым воздухом.

Решение проблемы

Предлагаем простое и эффективное решение вышеуказанной проблемы:

Применение высокопрочного ремонтного материала с проникающим действием Дегидрол люкс марки 5 «Ремонтная и проникающая гидроизоляция» позволяет быстро, просто и надёжно бороться с коррозией бетона и арматуры. Поскольку Дегидрол люкс марки 5 — это:

- водонепроницаемый и морозостойкий ремонтный материал, способный выдерживать без разрушения деформирующие нагрузки в 1,5-2 раза выше, чем обычные ремонтные материалы;

- ремонтный материал с проникающим действием, который повышает водонепроницаемость контактирующего с ним бетона на глубину до 150 мм.

В результате применения Дегидрола люкс марки 5 обеспечивается всесторонняя защита бетона и арматуры от коррозии: снаружи бетон и арматуру защищает высокопрочный слой гидроизоляционного материала, а изнутри защитой арматуры и бетона становится сам бетон, у которого увеличивается водонепроницаемость. Дегидрол люкс марки 5, обладая высокой водонепроницаемостью, останавливает поступление воды из стыков, а путём кольматации блокирует фильтрацию в примыкающем бетоне. Повышенная деформационная стойкость (прочность на изгиб свыше 11 МПа) обеспечивает дополнительную надёжность гидроизоляции и защиты по стыкам, трещинам и очагам коррозии. В итоге протечки изнутри бетона прекращаются, поверхность постепенно высыхает:

После применения Дегидрола вода уже не может проникать к очагу коррозии бетона и арматуры ни снаружи, ни изнутри, и коррозионные процессы останавливаются.

Формируется единый гидроизоляционно-защитный слой повышенной надёжности, включающий как высокопрочный водонепроницаемый слой нанесённого Дегидрола, так и кольматированную бетонную подложку, в т.ч. примыкающий к стыкам, трещинам и очагам коррозии бетон.

И всё это достигается применением одного материала в одну технологическую операцию, обеспечивая не только эффективный ремонт железобетонных конструкций и защиту их от коррозии, но и позволяя быстрее вводить объекты в эксплуатацию (сокращать простои) и экономить на ремонтных работах, т.к.:

- сокращаются сроки ремонтных работ и повышается их качество;

- сокращаются трудозатраты при ремонтных работах.

Дегидрол — это безопасный материал. Его разрешено применять в контакте с питьевой водой. При этом Дегидрол не горит и не выделяет пожароопасных или токсичных продуктов в окружающую среду не только при эксплуатации, но и во время нанесения.

Источник: nordtool.ru