К фосфатирующим относятся грунтовки ВЛ-02, ВЛ-05, ВЛ-023, ВГ-5. .Грунтовки состоят из суспензии тетраоксихромата или триоксихромата цинка в растворе поливинил-бутираля и кислотного разбавителя, содержащего ортофосфорную кислоту, спирт и воду.

Фосфатирующие грунтовки наносят слоем 6—12 мкм; они обеспечивают прочную адгезию с черными и цветными металлами, а также пленками бакелитовых, полиуретановых, эпоксидных, этинолевых и других покрытий. По противокоррозионным свойствам грунтовки уступают пассивирующим. В случае повышенных требований к защитным покрытиям на фосфатирующую грунтовку наносят дополнительный слой пассивирующей грунтовки.

Фосфатирующая грунтовка ВГ-5 обладает повышенной теплостойкостью, используется в комплексе на эмаль КО-88 и эмаль КО-811 как покрытие, устойчивое при 250 С. Ее применяют при окрашивании сталей, алюминиевых, медных, жеяеэоникелевых и других сплавов.

Можно ли применять фосфатирующую грунтовку без кислотного разбавителя?

Введение в двухкомпонентные фосфатирующие грунтовки кислотного разбавителя необходимо для фосфатирования окрашиваемой поверхности металла, на что расходуется около половины фосфорной кислоты, и образования хромово-фосфотных комплексов, улучшающих адгезию и защитные свойства грунтовки. Нельзя применять грунтовки ВЛ-02 без кислотного разбавителя

Грунтование авто — фосфатирующий 2К грунт

Можно ли использовать сольвент для разбавления грунтовки ВЛ-02 и других фосфатирующих грунтовок?

Применять сольвент в качестве разбавителя фосфатирующих грунтовок не рекомендуется. При введении его в количестве 3—5% объема растворителя происходит коагуляция пленкообразующей основы. Грунтовка становится непригодной для употребления.

Разрешается ли для конструкций и механизмов, эксплуатируемых в среднеклиматической зоне, ограничиться вместо фосфатирования нанесением одного слоя фосфатирующей грунтовки с последующим окрашиванием противокоррозионной эмалью?

Основное назначение фосфатирующих грунтовок — обеспечение хорошей адгезии последующих слоев покрытий к окрашиваемым поверхностям. В связи с этим там, где требуется обеспечить длительную надежную защиту от коррозии, необходимо применять усиленные схемы защиты с использованием двух слоев грунтовок.

Похожие статьи:

- Стеклянные двери Галаксив. Новинки.

- Строительство дома.

- Печи камины.

- Применение напрягающего цемента НЦ

- Недостатки и плюсы навесных потолков, в каких случаях их покупка целесообразно.

- Глиноземистый цемент

- Промышленные ворота

Источник: hornaddition333.ru

Фосфатирование — особенности технологии и зачем ее используют для металла

Поскольку многие металлы требуют дополнительной защиты от коррозии, существует немало различных способов, при помощи которых удается защитить поверхность изделий и различных видов металлического проката от воздействия внешней среды. Один из них — технология фосфатирования металла.

Ее можно использовать отдельно или как усилитель других защитных покрытий, наносимых на металлическую поверхность. Например, широко применяется фосфатирование перед покраской, где фосфатная пленка служит грунтом.

Что такое фосфатирование металла, как эта процедура выполняется, какие разновидности существуют — расскажем в статье.

Специфика технологии фосфатирования

Процесс фосфатирования заключается в нанесении на поверхностные слои металла защитного покрытия, которое состоит преимущественно из малорастворимых фосфатов. Одна из главных особенностей технологии — ее применение не только для черных, но и для цветных металлов, а также для большого количества сплавов.

Фосфатирование стали и других металлов предохраняет детали машин и механизмов от окисления и коррозии в различных газовых средах, продлевает срок службы изделий в неблагоприятных условиях, например при постоянном контакте с промышленными маслами и смазками.

Однако универсальную защиту металла такая обработка не обеспечивает. В частности, при интенсивном воздействии влаги, аммиака, кислот, щелочей или горячего пара и других агрессивных сред фосфатная пленка постепенно разрушается.

Подготовительный этап при фосфатировании

Для того чтобы изделие было готово к фосфатированию поверхности, с него удаляют все загрязнения — ржавчину, масляные пятна, старую краску.

В зависимости от условий и масштабов производства для этого могут применять различные способы:

- Механическая обработка — с помощью шлифовальных инструментов, проволочных щеток, пескоструйных аппаратов. Как разновидность такой методики можно рассматривать гидроабразивный метод, при котором на поверхность под давлением подается смесь песка и воды.

- Химическая очистка — ржавчину и прочие загрязнения устраняют с поверхности изделия с применением слабых растворов кислот. Наносят раствор при помощи специальных распылителей или кистью.

- Термический способ — обычно применяется для того, чтобы снять с поверхности старую краску. При нагревании старое лакокрасочное покрытие отслаивается, а его остатки устраняют при помощи шпателя, щетки или другого инструмента. Такой метод очистки применим не везде. К примеру, некоторые виды листового проката при таком нагреве могут покоробиться.

- Обезжиривание — устранение масляных пятен и органических загрязнений с применением спиртовых или нитрорастворителей, керосина, уайт-спирита и других обезжиривателей. Такой вид очистки особенно важен при фосфатировании металла перед покраской — от тщательности его выполнения зависит качество и долговечность наносимого лакокрасочного покрытия.

Различные способы фосфатирования

Фосфатирование часто используется для защиты от коррозии элементов металлических строительных конструкций. Источник: unsplash.com

Существуют различные применяемые при фосфатировании металла технологии. Они различаются методикой исполнения, продолжительностью и используемыми при этом материалами. Выбор применяемого при фосфатировании метода зависит от конфигурации и размеров изделий, металла, из которого они изготовлены, и прочих факторов.

Холодное фосфатирование

Основное преимущество способа — отсутствие потребности в нагревании. Процессы протекают при температуре от +20 до +40 °С. В качестве рабочей смеси при этом может применяться специально подготовленный раствор препарата «Мажеф». Также холодное фосфатирование может проводиться в растворе монофосфата цинка с добавлением каустической соды, фосфорной кислоты и нитрата цинка.

Продолжительность обработки составляет от 15 до 40 минут, в зависимости от концентрации рабочей смеси. Увеличивая ее температуру, можно снизить степень зернистости получаемой защитной пленки.

Нормальное фосфатирование

При таком варианте тоже используется препарат «Мажеф», который растворяют в воде из расчета 30–35 г/л. Ключевое требование при такой обработке — соблюдение температурного режима — +98 °С. Отклонение от этого параметра в ту или иную сторону снижает эффективность процедуры и качество наносимого покрытия.

Чтобы получить более толстое фосфатное покрытие с улучшенными защитными качествами, применяют концентрированный раствор — порядка 120 г/л, а температуру снижают до +85 °С.

Ускоренная обработка

Используемая при таком варианте фосфатирования стали технология позволяет обрабатывать габаритные элементы строительных конструкций. Однако ускоренная обработка требует наиболее тщательной подготовки поверхности. Помимо обезжиривания и механической очистки, детали обрабатывают раствором соляной кислоты с последующим промыванием. После промывки поверхность пассивируют с применением раствора кальцинированной соды, а потом еще раз промывают и погружают в резервуар с фосфатным раствором.

В зависимости от концентрации и состава химической смеси время фосфатирования составляет от 15 до 40 минут. После обработки поверхность изделий пассивируют с применением раствора дихромата калия, а потом снова промывают и просушивают.

Электрохимическое фосфатирование

При этом методе выполняют те же действия, что и при ускоренной обработке, с той разницей, что защитный слой наносят на погруженное в раствор изделие при воздействии электрического тока. В роли катода выступают металлические штанги, на которых фиксируют обрабатываемые изделия, в роли анода — цинковые или углеродистые стальные листы.

Под воздействием тока молекулы металла переносятся с анодов на обрабатываемую деталь, создавая не ее поверхности защитную пленку. Специфика обработки способствует тому, что такое фосфатирование ускоряет процесс производства, обеспечивая более высокую продуктивность. Процесс нанесения фосфатного покрытия в этом случае может занимать всего от 5 до 20 минут.

- Трубы профильные прямоугольные от поставщика адронного коллайдера?

- Электросварная стальная труба

- Горячекатаный лист

- Холоднокатаный лист

- Шестигранник стальной

- Арматура а500с оптом

- Стальная труба оптом

- Металлопрокат оптом

- Где купить оцинкованные листы?

- Купить электроды

- Двутавровая балка

- Стальной уголок

- Листовая низколегированная сталь

- Бесшовные стальные трубы

- Арматура А1 оптом

- Арматура А3 оптом

- Стальная проволока

- Стальная квадратная труба

- Купить профнастил

- Арматура в Москве

- Оцинкованный лист 0.5 мм

- Оцинкованный лист 0.7 мм

- Оцинкованный лист 1 мм

- Виды и особенности ножничных подъемников

- Сфера применения подъемных столов

- Конструкция ножничного подъемного стола

- Чем ножничные подъемные столы отличаются от других видов подъемников

- Как изготавливаются подъемные столы

- Ремонт и техническое обслуживание подъемных столов

- Типы опор наружного освещения: фланцевые и прямостоечные

- Как изготавливают опоры освещения

- Защитные покрытия опор освещения

- Опоры освещения: стальные или железобетонные?

- Антивандальные опоры освещения

- Опоры освещения для парков

- Опоры для освещения дорог

- Опоры освещения на несколько рожков

- Изготовление лестниц из нержавеющей стали

- Закладные детали фундамента

- Сталь разных производителей: что мы из нее изготавливаем

- Марки стали, которые мы используем в металлопрокате

- Доклевеллеры и направляющие для колес — два атрибута крупных перегрузочных пунктов

- Перегрузочные мосты: виды и характеристики

- Подъемные столы по индивидуальному заказу

- ГОСТ 16523: чем отличаются редакции документа 1970, 1989 и 1997 года

- Элементы благоустройства городской среды

- Ограждения из нержавеющей стали

- Облицовка строительных конструкций нержавеющей сталью

- Металлоконструкции для сбора мусора: урны и мусорные баки

- Металлические остановки общественного транспорта

Источник: spk-region.ru

Подготовка металла к окраске с помощью фосфатирования

Перед покраской порошковой краской металл нужно защитить от негативного воздействия окружающей среды. Иначе рано или поздно на поверхности начнет развиваться коррозия, появится ржавчина, разрушающая сталь изнутри. Фосфатирование повышает износоустойчивость. Технология появилась в 1869 году. Металлурги погрузили раскаленную сталь в раствор фосфорной кислоты.

В результате изделие долгое время не покрывалось ржавчиной. Химикам понравился эффект, и они начали разработку специальных составов.

Технология

Крепежные элементы с защитной пленкой

Кстати. Фосфатирование показывает максимальную эффективность на углеродистой и низколегированной стали.

После фосфатирования резко уменьшается расход грунтовки в процессе окрашивания. Причина тому — увеличение силы адгезии. Малярный цех уменьшает расходы на порошковые материалы, повышая рентабельность производства.

Преимущества фосфатной пленки

В течение 10 лет ржавчина «съедает» столько железа, сколько за год выпускают все металлургические заводы мира. Люди давно хотели решить эту проблему. И сейчас фосфатирование помогает справиться с задачей. Главные преимущества технологии таковы:

- защита от высокой влажности;

- возможность эксплуатации при напряжении до 1000 В.

- уменьшение негативного эффекта от воздействия активной «химии».

После нанесения покрытия, сталь не теряет эксплуатационные свойства даже в экстремальных условиях. Ей не страшны синтетические масла, лакокрасочные материалы, высокие температуры. Обработанному изделию могут нанести вред только кислоты, щелочи и водные пары.

Виды фосфатирования

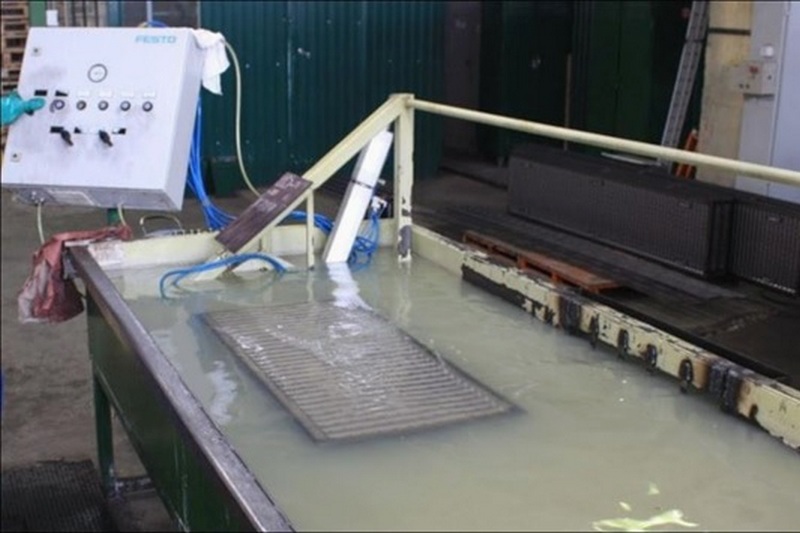

Фосфатирование погружным методом

Во время протекания химических реакций на железе образуются фосфаты и дигидрофосфаты. Есть три способа защиты стальных конструкций:

- Погружение в тару с активным раствором.

- Распыление состава в закрытой камере.

- Обработка поверхности.

При «ручном» порошковом окрашивании используют третий метод, на автоматизированных линиях — второй или первый.

Низкотемпературное

Сталь не подвергают нагреву. Температура на ее поверхности не превышает 25-40 °C. В объемный резервуар с жидкостью насыпают соль «Мажеф», нитрат цинка и фтористый натрий. Уровень фосфатирования зависит от концентрации активных компонентов раствора.

В остальных случаях на производстве используют концентрат. Он состоит из воды, в которой растворены: нитрат и монофосфат цинка, фосфорная кислота и сода. Кислотность состава увеличивают за счет добавления гидроксида натрия.

Нормальное

Температурный режим поддерживают на уровне 97-98 °C. Деталь нагревают, а потом обрабатывают жидкостью с 30-35 г/л соли «Мажеф». В тепле химические реакции идут активнее, что положительно сказывается на укреплении защитного слоя. Если опустить температуру, образуется много шлама, при повышении «градуса» покрытие кристаллизуется.

Время начала процесса отсчитывают с момента появления пузырьков водорода. Кислотность измеряют в точках. Если превысить нормативы, процесс фосфатирования пойдет неустойчиво.

Электроизоляционное

Для предыдущих видов фосфатирования металл не требовал предварительной подготовки. При ускоренном процессе главная задача — убрать оксид кремния, образующийся на поверхности при производстве стали. Для этого детали промывают, обезжиривают щелочью и направляют в соляную кислоту для травления.

Чтобы убрать остатки едких веществ, металл обрабатывают раствором кальцинированной соды.

Фосфатирование в домашних условиях

Жидкость для фосфатирования

Промышленные методы не годятся для формирования защитной пленки в домашних условиях. В покрасочном цехе и гараже используют электрохимический метод. Деталь опускают в раствор, содержащий соль «Мажеф» или фосфорную кислоту, затем устанавливают на минусовой электрод, погруженный в жидкость. На цинковый стержень, который играет роль анода, подают электрическое напряжение в 25 В. За полчаса изделие покрывается пленкой.

К слову. Методика хорошо работает с металлическими заготовками прямой формы. Если геометрия объемна со значительной кривизной, то процесс фосфатирования не затронет всю поверхность. Останутся места с тонкой пленкой, подверженные развитию коррозии в будущем.

Самостоятельно приготовить раствор не так легко. Понадобится реагент с нитратом цинка и солью «Мажеф» в составе. При этом важно точно соблюсти пропорции. Проще приобрести средство для обезжиривания и фосфатирования. Концентрат подходит для обработки стальных, оцинкованных и алюминиевых изделий.

После обработки на поверхности металла быстро сформируется защитная пленка. Через полчаса-час можно приступать к порошковому окрашиванию.

Средства для подготовки к окрашиванию можно заказать в Группе компаний «Центр порошковых покрытий Радар». Профессионалы из Казани создают растворы и производят оборудование для малярных работ с 1993 года.

Источник: www.equipnet.ru