Ароматические и полуароматические (жироароматические) полиамиды:

- Кристаллизующиеся:

- Полифталамиды: РА4Т, PA 6T; PA 6I/6Tи PA 6T/6I; PA 66/6Tи PA 6T/66; РА8Т, PA 9T HTN; РА10Т; РА 6Т/4Т/46

- Полиамид 86

- Полиамид 106

- Полиамид 96

- Сополиамиды: РА46/4Т, РА 4Т/6Т, РА 6Т/46, РА-6Т/46/66

- Полиамид MXD6

Торговые марки: Amodel (Solvay), Arlen (Mitsui Chemicals) PA6T, ForTii (DSM) PA4T, Grivory (EMS-Grivory), IINFINO (LOTTE Advanced Materials), KEPAMID PPA (Korea Engineering Plastics), NHU-PPA (Zhejiang NHU Special Materials), RTP 4000 (RTP) композиции, VESTAMID HTplus (Evonik) PA6T/X, PA10T/X, Zytel HTN (DuPont) PA6T/XT

- Аморфные:

- Полиамид 6-3Т (PA 63T; PA NDT/INDT)

- Полиамиды (PI) марка ZX-750

Стеклонаполненные полиамиды (модифицированные):

- Полиамид высоконаполненный типа П-68Т40

- Полиамид П-68 наполненный тальком и графитом П-68 Т5, П68 Г5

- ПА6-ЛПО-Т18

- ПА66-1А

- ПА66-2

- ПА66-1-Л-СВЗО

- ПА610-Л

- ПА66-ЛТО-СВ30

- ПА610-ЛПО-Т20

- Полиамидимид (PAI) – торлон, текасинт, текатор, синтимид

- Марки туламида: ПА54, ПА548, ПА54/10, ПА-СВ20, ПА-СВ25, ПА-СВ-30, ПА-СВ15-ЛТ1, ПА-СВ30-ЛТ2, ПА-СВ40-ЛТ2, ПА-СВ30-Л1, ПА-СВ30-УП, ПА-УП, 6Л СВ30, ПА6-ЛТ-СВУ4

- Марки нурамида: ПА 6-210 КС, ПА 6-Л-СВ 30, ПА 6-Л-СВ 15, ПА 6-ЛТ-СВУ 4, ПА 6-ЛТ-СВУ 5, ПА 6-210 КС-ОД

- Марки армамида: СВ 15-1Э, СВ 30-1, СВ 30-1Э, СВ 30-2Т, СВ 30-2Т АФ, СВ 30-3М, СВ 50-1, СШ 20-2, СВ 30-1ЭТМ, ПА 6-211-ДС, ПА 6-210-ДС

- Марки гроднамида: ЛТА-СВ5, ЛТАСВ30, ЛТА-СВ30-В, ЛТА-СВ30В-1, ЛТА-СВ30В-2,

СВТМ30, 210 КС, СВ20-1, СВ30, СВ30Э-1, СВ30ТАФ-2, СВ30-1, СВ30Т-2

=Грунтовка все секреты/ Использование грунтовок/ Бетонконтакт=

Полиамиды – один из самых обширных классов синтетических материалов. Внутри него существует большое количество модификаций, соединений и экспериментов. Производители постоянно в поиске идеального полимера для тех или иных промышленных нужд.

Обычно полиамид обозначается буквами ПА и цифрами, которые говорят о количестве атомов углерода в материале. В модифицированных и наполненных марках может быть несколько букв и цифр, относящихся к его физико-механическим свойствам.

Пример: ПА6-ЛТА-СВ30 представляет собой полиамид-6, усиленный Стекловолокном на 30%, с модифицирующей Антифрикционной добавкой, Термостабилизированный.

Международные обозначения и сокращения некоторых дополнительных признаков полимеров и полимерных материалов:

Русское название (обозначение)

Знак, входящий обычно в сокращенные обозначения сополимеров

Знак, входящий обычно в сокращенные обозначения смесей полимеров

Наполненный арамидными волокнами

Наполненный борными волокнами

Наполненный углеродными волокнами

С высокой прочностью расплава

Наполненный стеклянными волокнами

Наполненный непрерывными стеклянными волокнами

Армированный стекловолокнистым матом

С высокой молекулярной массой

Линейный низкой плотности

Изготовленный с применением металлоценового катализатора

Наполненный металлическими волокнами

С неупорядоченной структурой

Очень низкой плотности

Пероксидного сшивания; сшитый с помощью пероксида

Электронного сшивания; сшитый с помощью электронного излучения

Марочный ассортимент полиамида очень большой на самом деле

Классификация полиамидов идет по множеству признаков:

- Классы (семейства)

- Метод переработки

- Наполнитель

- Механические свойства

- Тепловые свойства

- Электрические свойства

Каждый производитель одному и тому же материалу присваивает свое название. Нейлон, капрон, капролон, перлон, анид, силон, рильсан, грондомид, сустамид, акулон, текамид, текаст, ультрамид, зител, эрталон – все это торговые марки одного полиамида 6.

Практически каждый полиамид имеет более 10-50 торговых марок. Если учитывать, что каждый производитель модицифирует свой материал, добавляет наполнители и разрабатывает новые структуры, несложно догадаться, что каждому такому материалу будет присваиваться свое название.

Отсюда огромный мировой марочный ассортимент. На самом деле исходных материалов в разы меньше. Хотя вариаций тоже достаточно.

Например, первичный полиамид 6 нетермостабилизированный имеет несколько композиционных модификаций по свойствам: ударопрочный, трудногорючий, морозостойкий, водостойкий, высоковязкий, блочный. В каждой из 300-500 компаний в мире, которые производят данный материал, есть своя торговая марка на каждую модификацию.

Если составлять единую базу всех полиамидов и проводить структурирование по маркам, то их будет не меньше 37 000.

Источник: poliamid.ru

SIGMAZINC 102 HS

Отличный цинконаполненный грунт для систем включающих промежуточные покрытия с высоким сухим остатком.

Отличные антикоррозионные свойства

Короткие времена отверждения и перекрытия.

Цвет и глянец

Серый, красновато-серый — матовая поверхность

Основные характеристики:

| Плотность | 2,4 г/см3 |

| Объемный сухой остаток | 66% |

| Соотношение смешивания | 6,4 л : 1,6 л (основа:отвердитель) |

| Разбавитель | Thinner 91-92 |

| Рекомендуемая толщина одного слоя | 60 — 150 мкм |

| Высыхание на отлип | 2 часа |

| Минимальный интервал перекрытия | 6 часов |

| Время «жизни» | 8 часов при 20°С |

- NOVAGUARD

- NOVAGUARD 260

- NOVAGUARD 615

- NOVAGUARD 650

- NOVAGUARD 840

- NOVAGUARD 810

- NOVAGUARD 890

- NOVAGUARD 890 CONDUCTIVE

- NOVAGUARD 4701

- NOVAGUARD 4801

- SIGMACOVER 2

- SIGMACOVER 240

- SIGMACOVER 256

- SIGMACOVER 280

- SIGMACOVER 280 LT

- SIGMACOVER 300

- SIGMACOVER 300 LT

- SIGMACOVER 350

- SIGMACOVER 350 LT

- SIGMACOVER 380

- SIGMACOVER 380 LT

- SIGMACOVER 400

- SIGMACOVER 410

- SIGMACOVER 410 LT

- SIGMACOVER 435

- SIGMACOVER 456

- SIGMACOVER 456 HS

- SIGMACOVER 480

- SIGMACOVER 522

- SIGMACOVER 555

- SIGMACOVER 630

- SIGMACOVER 630 LT

- PHENGUARD 930

- PHENGUARD 935

- PHENGUARD 940

- PHENGUARD 965

- SIGMADUR 520

- SIGMADUR 550

- SIGMADUR 550 H

- SIGMADUR 580

- SIGMAFAST 20

- SIGMAFAST 40

- SIGMAFAST 205

- SIGMAFAST 205 LT

- SIGMAFAST 210

- SIGMAFAST 213

- SIGMAFAST 278

- SIGMAFAST 329

- SIGMAFAST 370

- SIGMAGUARD 720

- SIGMAGUARD 730

- SIGMAGUARD 750

- SIGMAGUARD CSF 575

- SIGMAGUARD CSF 585

- SIGMAGUARD CSF 650

- SIGMAGUARD CSF 660

- SIGMAPRIME 200

- SIGMAPRIME 200 LT

- SIGMAPRIME 700

- SigmaPrime 700 LT

- SIGMASHIELD 220

- SIGMASHIELD 220 LT

- SIGMASHIELD 420

- SIGMASHIELD 460

- SIGMASHIELD 460 LT

- SIGMASHIELD 880

- SIGMASHIELD 880 GF

- SIGMASHIELD 905

- SIGMASHIELD 1200

- SIGMASHIELD 1200 LT

- SIGMATHERM 175

- SIGMATHERM 230

- SIGMATHERM 350

- SIGMATHERM 500

- SIGMATHERM 540

- SIGMAZINC 19

- SIGMAZINC 102

- SIGMAZINC 102 HS

- SIGMAZINC 109

- SIGMAZINC 109 HS

- SIGMAZINC 158

- Расчет потребности ЛКМ

- Толщина мокрой пленки

- Толщина сухой пленки

- Мертвый объем

- Удельный вес вещества

«CпецАнтикор» официальный дилер красок PPG Sigma Coatings в России. Предприятия компании находятся в Европе (Бельгии, Голландии), США, Австралии, Корее и др. странах. Компания занимает первое место в мире по производству промышленных, морских и декоративных покрытий. Благодаря высокому качеству материалов продукция Sigma Coatings получила заслуженное признание более чем в 70 странах мира.

Источник: spantikor.ru

Полимерное покрытие: виды, свойства, нанесение

Применение полимерных покрытий позволяет защитить металлические поверхности от коррозии, механических повреждений, внешних, химических и других воздействий. Они представляют собой порошкообразные вещества на основе различных смол и полимеров.

Полимерные покрытия: виды

Для создания полимерных покрытий применяются следующие материалы:

Рассмотрим их подробнее.

Пластизоль

В состав данного покрытия входит поливинлхлорид (ПВХ) и вещества-пластификаторы. Слой нанесенного материала составляет 200 мкм, благодаря чему обеспечивается очень высокая степень защиты от механических воздействий. Помимо этого, ПВХ устойчив к агрессивным погодным условиям и химическим веществам.

Существует ограничение на применение пластизола в жарком климате, что обусловлено низкой термостойкостью покрытия – да +80 °C. Такое покрытие также склонно к быстрому выцветанию, поэтому для него используются только светлые тона, которые обладают высокими светоотражающими свойствами, меньше нагреваются и выгорают.

Покрытия на основе пластизола применяются для создания тисненых, фактурных оснований и штампованных рисунков. Благодаря таким декоративным свойствам они могут образовывать древесную, кожаную и другие виды текстур.

Полиэстер

Полиэстеровые покрытия – самая дешевая и распространенная разновидность материалов. Они медленно выгорают, что позволяет им длительное время сохранять свой цвет, и устойчивы к воздействию ультрафиолета. Такие покрытия обладают высокими антикоррозионными свойствами и не разрушаются от перепадов температур.

Отрицательной чертой полиэстера является невысокая прочность, которая является побочным эффектом тонкого слоя материала на поверхностях. Материал очень легко царапается и повреждается. Решить это возможно посредством обработки кварцевым песком. Но такая дополнительная процедура сделает процедуру нанесения дороже.

Существует две разновидности полиэстеровых покрытий: глянцевая и матовая. Они различаются только по свойствам. Матовое покрытие имеет шероховатую поверхность, может применяться для имитации текстуры и рельефа древесины, кирпича или камня, наносится толстым слоем, поэтому, в отличие от глянцевого, срок службы такого материала может достигать до 40 лет.

Пурал

Для изготовления пурала используется полиуретан и модифицированный полиамид. Данное покрытие имеет шелковисто-матовую поверхность и отличается невосприимчивостью к резким температурным передам и высокой термостойкостью.

Это очень долговечный материал – он может прослужить до 50 лет. Не смотря на тонкий слой (до 50 мкм), пурал очень трудно повредить. Помимо этого, данный вид покрытий не выцветает и выдерживает длительное воздействие агрессивных веществ.

Из минусов пурала можно выделить высокую стоимость и меньшую, чем у пластизоля, стойкость к пластическим деформациям. Но, несмотря на это, данный материал более оптимален по соотношению характеристик и стоимости.

Покрытия на основе пурала применяются на производствах кровельных элементов из оцинкованного металла. Они имеют красивый внешний вид, устойчивы к воздействию ультрафиолета и прекрасно защищают от коррозии.

ПВДФ

ПВДФ (полвинилденфторид) – одно из популярных видов полимерных покрытий. В его состав входит поливинилхлорид (80 %) и акрил (20 %). Благодаря стойкости к выцветанию и блестящей поверхности ПВДФ используется в декоративных целях: для придачи основаниям эффекта «металлик, глянцевого блеска, серебристых или медных металлических оттенков.

Покрытие обладает очень высокой стойкостью к механическим повреждениям и имеет наибольший срок службы. Оно также подходит для обработки изделий, работающих в агрессивных условиях.

Антифрикционные покрытия как разновидность полимерных

Особый вид полимерных покрытий – антифрикционные твердосмазочные покрытия (АТСП). Они похожи на краски, но краситель в них заменен на мельчайшие истицы твердых смазок, распределенных по объему связующего вещества и растворителя.

Для производства полимерных АТСП используется политетрафторэтилен (тефлон, ПТФЭ), дисульфид молибдена, графит и другие твердосмазочные вещества. В качестве связующего могут выступать как органические, так и неорганические материалы: титанат, эпоксидная смола, акриловые, полиамид-имидные, фенольные и т.п. компоненты.

В России разработкой и изготовлением таких материалов занимается компания «Моделирование и инжиниринг». В линейку продукции входят антифрикционные твердосмазочные покрытия, предназначенные для решения различных задач, очистители и специальные растворители.

Полимерные покрытия MODENGY – MODENGY 1010, MODENGY 1011, MODENGY 1014 и другие – отлично зарекомендовали себя в подшипниках скольжения, направляющих скольжения, зубчатых передачах, других средне- и тяжелонагруженных узлах трения скольжения, крепеже и резьбовых соединениях, деталях двигателей транспортных средств (штоки клапанов, юбки поршней, дроссельные заслонки, коренные вкладыши, шлицевые соединения), трубопроводной арматуре, металлических и пластиковых элементах автомобильной техники (скобы, пружины, петли, замки, механизмы регулировки и т.п.), а также других парах трения металл-полимер, металл-резина, металл-металл, полимер-полимер.

Преимущества полимерных покрытий MODENGY:

- Работоспособность в запыленной среде, вакууме и радиации

- Низкий коэффициент трения

- Высокие противоизносные, антикоррозионные и противозадирные свойства

- Широкий диапазон рабочих температур

- Устойчивость к кислотам, органическим растворителям, щелочам и прочим химикатам

- Способность создавать на деталях тонкий защитный слой, практически не меняющий их исходный размер

Полимерные покрытия MODENGY позволяют эффективно управлять трением, повысить ресурс и эффективность оборудования, обеспечить поверхностям деталей необходимый набор защитных и триботехнических свойств.

Благодаря применению АТСП MODENGY можно полностью отказаться от пластичных масел и смазок. Технология твердой смазки позволяет создать узел трения, которому не требуется обслуживания. Антифрикционные покрытия наносятся однократно и обеспечивают смазывание и защиту различных деталей в течение всего срока их службы.

Особенности полимерных покрытий

К полимерным покрытиям предъявляют достаточно серьезные требования. Во-первых, они должны обладать очень высоким сцеплением с поверхностью, так как они связываются с металлическим основанием на молекулярном уровне, а не просто его покрывают. Второе – устойчивость к различным деформациям, которая не позволяет покрытию разрушиться при механических воздействиях.

В-третьих, такие материалы не должны терять своих свойств при длительном воздействии воды, щелочей, растворителей, различных химикатов, высоких температур, УФ-излучения. Если покрытие отвечает всем этим запросам, область его применения существенно расширяется.

Преимущества:

- Возможность выбрать практически любой цвет

- Высокая адгезия

- Экологичность

- Высокая прочность

- Термостойкость

- Устойчивость к агрессивным веществам и воде

- Непроницаемость

- Диэлектрические свойства

- Эстетичность

Поговорим о минусах полимерных покрытий. Главный из них – высокая стоимость, которая складывается из количества материала и применения специального оборудования. Но, наряду с этим, полимерный слой наносится на весь срок эксплуатации, а также не требует обновления или подкрашивания слоя. Поэтому окупаемость такого покрытия происходит очень быстро.

Сложное удаление с поверхности, в то же время, является и минусом. От них очень сложно очистить основания деталей, так как полимерные составы слабовосприимчивы к механическому воздействию и химикатам. Ввиду того, что специальных очистителей для удаления подобных материалов не существует, просто так стереть такой слой не получится. Это также обусловлено связью полимерного покрытия с поверхностью на молекулярном уровне. Чтобы его удалить, потребуется специальный инструмент.

Полимерные покрытия не получится нанести самостоятельно. Технологический процесс включает в себя применение определенного оборудования, которое можно найти только на предприятиях или специалистов, занимающихся выполнением подобных работ. При попытке нанесения с использованием подручных средств ничего не получится, а израсходованные средства будут потрачены впустую.

Ну и последний минус – нанесение полимерных покрытий, кроме антифрикционных, возможно только на металлы, которые хорошо проводят электричество. Это обусловлено применением технологии магнитной индукции для создания слоя покрытия.

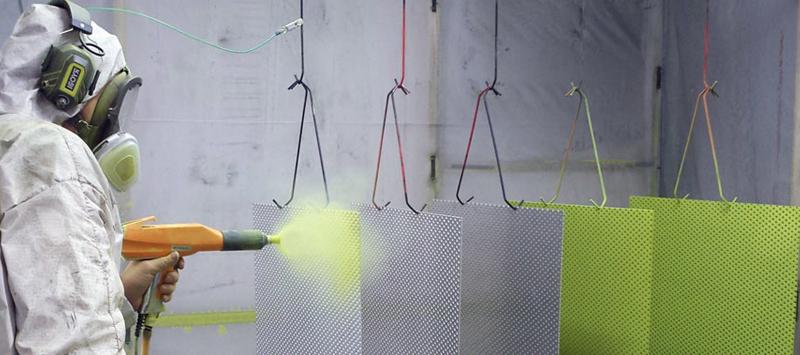

Технология нанесения

Оборудование играет главную роль при нанесении, особенно краскопульт. Его особенность состоит в том, что кроме распыления материала, он заряжает его электричеством. На окрашиваемую деталь подается отрицательный заряд, а на бак краскопульта – положительный. Магнитная индукция возникает при контакте краски и поверхности покрываемого элемента. По своей природе она схожа с дуговой сваркой при замыкании электрода.

Нанесение состоит из нескольких этапов. Их качество напрямую зависит от умений маляра. Даже малейшие отклонения от технологии могут привести к порче изделий, а также полностью лишить полимерное покрытие рабочих характеристик.

В первую очередь производится подготовка окрашиваемых поверхностей. С них нужно удалить все возможные загрязнения и окислы, а затем обезжирить. Участки деталей, которым не требуется окраска, закрываются.

Следующий этап – нанесение. Сюда входит грунтование, окрашивание и лакирование. Все эти действия выполняются в специальных камерах, которые изолированы от проникновения пыли и других частиц. Сама камера должна иметь хорошее освещение, так как мастеру в процессе работы нужно видеть поверхность детали при любом ракурсе, чтобы правильно нанести покрытие.

Сами детали подвешиваются на специальных крюках и на них подается отрицательный заряд. После этого следует нанесение. Вследствие того, что по технологии покрытие следует нанести одним слоем за один раз, этот процесс занимает очень много времени. При каких-либо паузах при нанесении полимерный слой будет неравномерным.

Далее следует отверждение покрытия. Детали медленно нагреваются в специальной камере с максимальной температурой +200 °C в течение 60 минут. Время и температура зависят от слоя. Так, например, для грунта нужно меньше времени и невысокие температуры, чем для отверждения лака. Правильность полимеризации также зависит от скорости повышения температуры в печи.

Все дело в том, что при нагреве краска растекается по поверхности изделий и заполняет все труднодоступные места, а для этого нужно медленное и равномерное нагревание.

На следующем этапе детали охлаждаются. Для этого температура постепенно снижается до +100 °C. Для этого не требуется специальных приспособлений, так как печь остывает без постороннего вмешательства. При резком падении температуры до 100 °C покрытие на поверхности деталей может растрескаться. По этой же причине запрещается открывать печь.

После охлаждения изделий они извлекается из печи и доставляются в камеру покраски для напыления следующего слоя покрытия. Последний слой – декоративный, и его нанесение необязательно. Он лишь усиливает эстетичные свойства краски, а для обеспечения оптимальных защитных параметров достаточно двух слоев покрытия.

Источник: vils.ru