Основные группы машин для отделочных работ. Общие схемы устройства штукатурных и малярных станций. Назначение, принцип действия и схемы оборудования для штукатурных и малярных работ, основные технико-эксплуатационные показатели.

Машины и оборудование для отделочных работ

Основные группы машин для отделочных работ. Общие схемы устройства штукатурных и малярных станций. Назначение, принцип действия и схемы оборудования для штукатурных и малярных работ, основные технико-эксплуатационные показатели.

Машины и оборудование для устройства рулонных кровель, паркетных, мозаичных и рулонных полов, классификация, принципиальные схемы работы, основные технико-эксплуатационные показатели.

Охрана треда при эксплаатации машин и оборудования для отделочных работ.

Изучение устройства и работы оборудования для малярных работ.

Отделочные работы представляют собой комплекс строительных процессов по наружной и внутренней отделке зданий и сооружений с целью повышения их защитно-эксплуатационных и архитектурно-эстетических качеств. Отделочные работы являются наиболее сложными и трудоемкими и составляют в настоящее время около 25. 30% общих трудовых затрат, которые достигают 15. 18% от общей стоимости строительства. Около 30% всех строителей, участвующих в сооружении зданий, занято на отделочных работах.

Штукатурная станция СРС 7.5 Штукатурка фасадов

Основная часть отделочных работ в силу их специфики выполняется в сжатые сроки в условиях строительной площадки на завершающем этапе строительства. В состав отделочных входят штукатурные, облицовочные, малярные, обойные, стекольные и кровельные работы, а также работы по устройству и отделке полов. Отделочные работы характеризуются многообразием и технологической несхожестью операций. Для выполнения отделочных работ используется большое количество строительно-отделочных машин, различных по назначению и устройству.

Важное значение для повышения производительности и качества, снижения трудоемкости и доли ручного труда при выполнении отделочных работ имеют внедрение новых эффективных малооперационных технологических процессов и их комплексная механизация и автоматизация.

Номенклатура строительно-отделочных машин постоянно расширяется и пополняется более совершенными типами и моделями, отвечающими современным требованиям технологии строительного производства.

На все выпускаемые в нашей стране строительно-отделочные машины распространяется утвержденная Минстройдормашем единая система индексации, в соответствии с которой каждой машине разработчиком присваивается индекс (марка), содержащий буквенное и цифровое обозначения. Основные буквы индекса — СО, располагаемые перед цифрами, обозначают вид машины — строительно-отделочная. Цифровая часть индекса обозначает порядковый номер разработки машины. После цифровой части в индекс машины могут быть включены дополнительные буквы, обозначающие порядковую модернизацию машины, вид ее специального исполнения и т. п

Штукатурная станция | Как загружается станция по механизированной штукатурке?

Штукатурные работы выполняют для выравнивания и декоративного оформления поверхностей строительных конструкций, улучшения их санитарно-гигиенических качеств, а также уменьшения тепло-, звукопроводности и водопоглощения ограждающих конструкций, защиты их от атмосферных воздействий.

Трудоемкость штукатурных работ составляет 14. 16% общей трудоемкости возведения зданий и сооружений, а их стоимость достигает 8. 10% общей стоимости строительно-монтажных работ. В современном строительстве применяют два вида штукатурок — монолитную и сборную сухую.

Монолитная штукатурка применяется при отделке внутренних и наружных поверхностей различных конструкций зданий и сооружений и создается нанесением на обрабатываемые поверхности сплошного слоя штукатурного раствора определенной толщины. Сухая гипсовая штукатурка (гипсокартонные листы) применяется для отделки внутренних поверхностей зданий в помещениях с сухим и нормальным влажностным режимом и создается облицовкой обрабатываемой поверхности отдельными листами сухой гипсовой штукатурки индустриального изготовления с последующей заделкой стыков.

Листы сухой гипсовой штукатурки приклеивают к отделываемым поверхностям на мастике или крепят с помощью гвоздей, шурупов, самонарезающихся винтов к металлическим или деревянным каркасам, предварительно прикрепленным к облицовываемым поверхностям. При устройстве сухой гипсовой штукатурки широко используют ручные машины (см. гл. 8). Монолитную штукатурку выполняют путем нанесения на обрабатываемую поверхность в определенной технологической последовательности нескольких слоев штукатурного намета: слоя обрызга и одного слоя грунта (простая штукатурка); обрызга, одного слоя грунта и накрывочного слоя (улучшенная штукатурка); обрызга, одного или нескольких слоев грунта и накрывочного слоя (высококачественная штукатурка).

Все технологические операции по устройству монолитной штукатурки (приемка и подготовка раствора, процеживание и доведение его до рабочей подвижности, транспортирование раствора к месту производства работ, нанесение обрызга, грунта и накрывочного слоя и его затирка) комплексно механизированы с применением мобильных передвижных штукатурных и штукатурно-смеситель-ных машин и агрегатов (при небольших объемах штукатурных работ), высокопроизводительных передвижных штукатурных станций (при больших объемах работ).

Штукатурные агрегаты и станции выполнены на базе растворо-насосов различных типов и комплектуются раствороводами, форсунками и штукатурно-затирочными машинами.

Растворонасосы предназначены для транспортирования (перекачивания) строительных и штукатурных растворов подвижностью от 5 см и более по резинотканевым и металлическим раствороводам к месту производства работ, а также для нанесения на поверхности штукатурных слоев, отделочных и изоляционных материалов с помощью форсунки или бескомпрессорного сопла. Растворная смесь, перекачиваемая растворонасосами, должна быть свежеприготовленной и перед поступлением в растворонасос процежена через сито с ячейками 3×3. 5×5 мм (в зависимости от крупности заполнителя раствора). Поэтому растворонасосы работают в комплекте с приемным бункером и виброситом для приема и процеживания раствора, всасывающим рукавом и сборным напорным раствороводом. Принцип работы растворонасосов основан на периодическом изменении объема их рабочей камеры, увеличивающегося при всасывании растворной смеси из приемного бункера и уменьшающегося при воздействии на смесь вытеснителя, выталкивающего раствор в напорную магистраль.

По способу воздействия вытеснителя на перекачиваемый раствор различают диафрагменные, поршневые и винтовые растворонасосы.

По направлению движения раствора в рабочей камере при всасывании различают противоточные (направление движения раствора при всасывании противоположно его силе тяжести) и прямоточные (направление движения раствора при всасывании совпадает с направлением его силы тяжести). В прямоточных растворонасосах выделяющийся при всасывании свободный воздух скапливается в верхней части камеры, тем самым ухудшая условия всасывания. Поэтому преимущественное распространение получили противоточные растворонасосы.

В диафрагменных растворонасосах перекачивание раствора осуществляется при периодических деформациях плоской резиновой диафрагмы, давление которой передается от движущегося возвратно-поступательно плунжера через промежуточную жидкость. Промышленность выпускает растворонасосы производительностью 2; 4 и 6 м 3 /ч, которые имеют одинаковую конструкцию и принцип работы, максимально унифицированы и монтируются на одноосных тележках. Растворонасосы применяются в составе передвижных штукатурных агрегатов и станций.

Каждый диафрагменный растворонасос состоит из насосной части, привода, кривошипно-шатунного механизма с плунжером, предохранительных устройств, пульта управления и тележки с ходовыми колесами, на которой смонтированы все узлы растворонасоса. Насосная часть включает (рис. 7.1) рабочую 2 и насосную 15 камеры, резиновую диафрагму 16, всасывающий 1 и нагнетательный 4 самодействующие шаровые клапаны. Перекачивание раствора осуществляется подвижной плоской резиновой диафрагмой 16, давление которой передается от движущегося возвратно-поступательно плунжера 11 через промежуточную жидкость (воду) постоянного объема.

Раствор в рабочую камеру 2 с диафрагмой и самодействующими клапанами поступает снизу вверх (т. е. противоточно) из приемного бункера с процеживающим виброситом под действием вакуума, попеременно создаваемого при рабочем ходе плунжера. Возвратно-поступательное движение плунжеру сообщается от электродвигателя через клиноременную передачу 13, одноступенчатый зубчатый редуктор 12 и кривошипно-шатунный механизм 14. При движении плунжера вправо промежуточная жидкость втягивает диафрагму до соприкосновения ее с ограничительной решеткой, и в рабочей камере создается вакуум, вследствие чего из приемного бункера через всасывающее колено 17 и всасывающий клапан / в рабочую камеру засасывается раствор. При движении плунжера влево промежуточная жидкость выгибает внутрь рабочей камеры диафрагму, которая выталкивает раствор через открытый (под давлением раствора) нагнетательный клапан 4 (впускной клапан 1 под действием собственной силы тяжести и противодавления раствора закрыт) в воздушный колпак 6, а затем в растворовод 8. Подъем клапанов во время работы насоса ограничивается скобами-ограничителями 5.

Воздушная подушка, образующаяся в воздушном колпаке в процессе работы насоса, выравнивает давление на раствор, поступающий в растворовод, уменьшая его пульсацию. Давление-в воздушном колпаке контролируется манометром 7.

Предохранительный клапан 10, отрегулированный на давление 1,5 МПа, сообщает полость насосной камеры 15 с заливочным устройством 9 при повышении максимально допустимого рабочего давления в раствороводе. При кратковременных остановках растворонасоса и при работе по замкнутому циклу раствор выпускают через перепускной клапан 3.

Управление работой растворонасоса осуществляется с пульта, установленного на насосе. На пульте смонтированы реле давления, магнитный пускатель, пакетные выключатели, колодка штепсельного разъема. Реле давления соединяется гибким рукавом с датчиком, установленным на воздушном колпаке, и осуществляет дистанционное управление насосом. Реле срабатывает на отключение привода растворонасоса при давлении 1,41 МПа; включение происходит при давлении 0,4 МПа.

Основными недостатками диафрагменных насосов являются: низкая долговечность резиновой диафрагмы (не более 100 маш-ч); снижение подачи (производительности) растворонасоса в результате неполного заполнения насосной камеры водой из-за ее утечек и испарения.

Производительность (подача) диафрагменных насосов 2. 6 м 3 /ч, максимальное рабочее давление 1,5 МПа, число двойных ходов плунжера 165 мин- 1 , дальность подачи раствора по горизонтали 100. 200 м, по вертикали 20. 40 м.

Поршневые растворонасосы применяют для перекачивания растворов подвижностью не менее 5. 7 см и крупностью фракции не более 5. 12 мм. Перекачивание раствора осуществляется движущимся возвратно-поступательно поршнем, непосредственно воздействующим на раствор и осуществляющим его всасывание и нагнетание.

Поршневые насосы могут иметь один или два поршня. Поршневые растворонасосы характеризуются: независимостью подачи от развиваемого напора и хорошей всасывающей способностью, высоким ресурсом цилиндропоршневой группы (около 2000 маш-ч). Поршневые растворонасосы максимально унифицированы и предназначены для комплектации штукатурных агрегатов и станций. Они монтируются, как правило, на колесных тележках, что обеспечивает их высокую мобильность.

Каждый поршневой растворонасос состоит из привода, цилиндропоршневой группы, рабочей и клапанной камер со всасывающим и нагнетательным шаровыми самодействующими клапанами, воздушного колпака (кроме двухпоршневых) для сглаживания пульсации давления, пульта управления и рамы, на которой смонтированы все узлы растворонасоса. Цилиндропоршневая группа растворонасосов включает составной резиновый поршень и гильзу цилиндра с хромированной внутренней поверхностью, что обеспечивает высокий ресурс группы. В штоковую полость цилиндра заливается вода для смазки и охлаждения трущихся пар.

На рис. 7.2 показана кинематическая схема поршневого растворонасоса. Вращение от электродвигателя 1 передается через клиноременную передачу 2 и конический одноступенчатый редуктор 3 тихоходному валу, на обоих концах которого имеются эксцентрики 4.

Вращательное движение эксцентриков преобразуется в возвратно-поступательное движение шарнирно соединенной с ними вилки 5, сообщающей возвратно-поступательное движение поршню 7 и качательное движение насосной камере 6. Благодаря креплению к эластичной диафрагме 8 насосная камера может отклоняться на угол ±5° от горизонтальной оси. Диафрагма жестко зажата клапанной камерой 9 и опорной стойкой 10.

Рис. 7.2. Принципиальная схема поршневого насоса

Растворонасос снабжен реле давления, отключающим электродвигатель при превышении максимального рабочего давления на 0,1 МПа, и перепускным устройством, разгружающим напорный растворовод при избыточном давлении раствора.

Растворонасос смонтирован на двухосной тележке с обрезиненными колесами и съемным дышлом и может перемещаться по строительной площадке вручную или транспортным средством.

Источник: www.stud24.ru

Штукатурные машины

Применение автоматизированного оборудования в строительных работах позволяет ускорить темп производства и повысить результативность. В последнее время из-за увеличения темпов застройки возрос спрос на современную технику для отделочных работ. Поэтому на рынке появились штукатурные машины.

Применение штукатурных машин

Штукатурная машина – это агрегат, управляемый электронной панелью, основной функцией которого является приготовление высококачественного раствора штукатурки и его нанесение на обрабатываемую поверхность. Итог – ровный и надежный слой штукатурки.

Штукатурные машины могут создавать смеси из специально предназначенных для этого материалов – гипса, полимеров, обычной цементно-песчаной основы и прочих. С помощью этого устройства отделочные работы проводятся быстрее, значительно сокращая сроки сдачи объекта и повышая качество укладки.

Спектр применения этих устройств весьма широк. С их помощью можно за короткое время выровнять стены и потолки, провести стяжку пола, заполнить различные технические промежутки, а также подавать раствор для кирпичной кладки непосредственно на строительную площадку. Помимо этих видов работ, штукатурная машина может упростить процессы нанесения декоративной штукатурки, огнеупорного покрытия, гидро- и теплоизоляционного слоя.

Современные агрегаты являются малогабаритными, что придает им мобильности и дает возможность перемещать их между стройплощадками, а также по месту локального строительства без каких-либо затруднений. Как и любой другой механизм, штукатурные машины могут работать очень долго и качественно при обеспечении соответствующего технического обслуживания и замены расходных материалов.

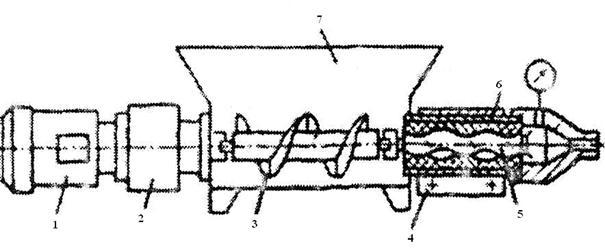

Машина для механизированного оштукатуривания состоит из следующих конструкционных элементов:

- Дизельный двигатель или электромотор;

- Бункер для сухой смеси;

- Камера для приготовления раствора;

- Компрессор воздушный с автоматическим отключением;

- Шнековая пара D6-3 (статор и ротор);

- Спираль смесительная стандартная или литая;

- Манометр давления;

- Шланг растворный;

- Переходник для промывки шлангов;

- Шланг воздушный;

- Пистолет растворный;

- Комплект чистящего инструмента (очиститель и ось);

- Штатный инструмент для обслуживания машины;

- Инструкция по эксплуатации (немецкий + русский).

Перед началом работы необходимо убедиться в том, что на стройплощадке есть электричество или озаботиться снабжением машины топливом. Также требуется источник воды: это может быть заранее подготовленная емкость или водопровод. На панели управления необходимо отрегулировать пропорции, с которыми будет готовиться раствор, а затем засыпать в приемный бункер сухие компоненты.

Преимущества использования штукатурных машин

Основная положительная сторона применения штукатурных машин – многократное увеличение производительности работы. С помощью этого устройства один человек может покрыть слоем штукатурки до 200 квадратных метров за одну рабочую смену, что практически невозможно при полностью ручном производстве и равняется труду 10-12 штукатуров, проработавших всю смену без перерыва.

Следующий фактор – экономический. Прирост объемов работы позволяет обрабатывать большие площади, что обеспечивает дополнительную прибыль. Если штукатурная машина приобретается для оснащения строительной бригады, то часть вырученных от работы средств можно направить на бонусы рабочим, чтобы мотивировать их.

Механизация отделочных работ позволяет существенно экономить стройматериалы. Это происходит благодаря значительному сокращению потерь, которые имеют место при ручном приготовлении смеси и ее нанесении на рабочую поверхность. Это также делает привлечение штукатурных машин возможностью сэкономить на вложениях в отделку помещения.

Преимуществом также станет возможность отказа от услуг поставщиков раствора. Возможности агрегата позволяют развернуть полноценное производство готовой к работе смеси непосредственно на месте стройки, и поэтому услуги посторонних компаний больше не потребуются.

Функционал устройства позволяет перемещать рабочую смесь на расстояние 60 метров, а также поднимать его вверх под давлением на высоту до 30 метров. Особенности конструкции штукатурной машины позволяют ей двигаться по всему пространству рабочего участка. Эти два фактора позволят свободно обходиться без услуг подсобных рабочих и выполнять отделочные или другие работы с помощью штукатурной машины самостоятельно.

Для работы с этим приспособлением необязательно иметь специальные навыки. Для этого необходимо только знать принцип работы устройства, последовательность действий во время заливки раствора, а также в общих чертах ознакомиться со стандартной технологией подготовки и нанесения штукатурки.

Поддержание непрерывного давления на раствор обеспечивает высокую адгезию. При распылении смесь идеально схватывается с поверхностью стены или потолка, заполняя собой даже мельчайшие трещины и устраняя самые незначительные дефекты. Консистенция штукатурки всегда близка к идеальной за счет постоянного поступления воды в смесительную камеру.

Недостатки штукатурных машин

Уход за машиной для штукатурки является обязательным во избежание поломок и задержек работы. Если не вычистить устройство от остатков смеси после рабочей смены, к началу следующего дня вся конструкция застынет и выйдет из строя. После этого придется потратить много времени на ее очистку.

Для нанесения штукатурки с помощью машины приобретаются готовые смеси, в основе которых лежит цемент или гипс. Эти материалы относятся к категории дорогостоящих и могут существенно увеличить расходы на отделку помещения и общую себестоимость ремонта.

Работоспособность штукатурной машины возрастет, если для производства привлечь высококвалифицированных специалистов, у которых есть опыт механизированного оштукатуривания. Итогом работы команды специалистов станет полностью готовая под декоративную отделку поверхность, выполненная за короткие сроки.

Полезные советы

Машинное оштукатуривание поверхностей требует соблюдения мер безопаности, а также технологий производства. Работать необходимо в защитных очках, чтобы смесь не попала в глаза. Засыпать смесь в приемную камеру нужно после того, как машина подключена к питанию и водоснабжению. Выпускное сопло должно находиться на удалении 20-30 см от обрабатываемой стены. Струя штукатурки должна находиться под углом 90 градусов к рабочей поверхности.

Источник: www.putz.ru

Схема штукатурной станции с составными частями

Штукатурные агрегаты представляют собой набор различных машин, обеспечивающих приготовление штукатурных растворов или переработку (перемешивание) готового товарного раствора, а также подачу к рабочему месту или нанесение на обрабатываемую поверхность.

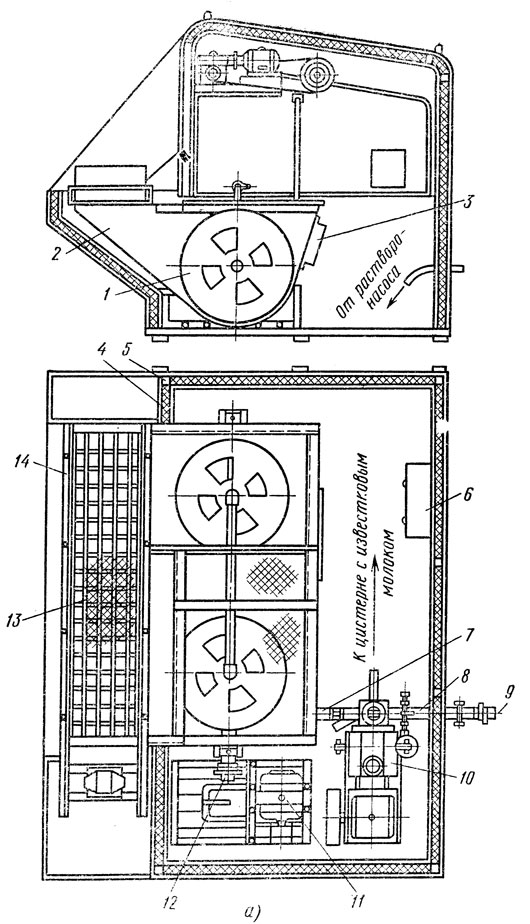

Штукатурный агрегат С-660 (рис. 27, а) служит для приема товарного раствора и подачи его на этажи. Раствор, доставленный на стройплощадку самосвалом или авторастворовозом, выгружается в приемный бункер. Агрегат осуществляет процеживание, побуждение и транспортирование растворов на рабочее место к соплу. Агрегат состоит из приемного бункера 2, растворосмесителя 1, вибросита 14 с приемным лотком и вибратором, растворонасоса 10 типа СО-10, электродвигателя 11 и пульта управления 6. Оборудование агрегата размещено в закрытой утепленной кабине, которая перевозится на строительные объекты на автомобиле.

Рис. 27. Штукатурный агрегат С-660: а — схема, б — загрузка агрегата; 1 — растворосмеситель, 2 — приемный бункер, 3 — электронагреватель, 4 — теплоизоляционная обшивка каркаса, 5 — каркас, б — пульт управления, 7, 8 — входной и выходной патрубки растворонасоса, 9 — растворопровод. 10 — растворонасос, 11 — электродвигатель, 12 — муфта, 13 — сетка 5×5 мм, 14 — вибросито, 15 — металлический пандус

Рис. 27. (продолжение)

Товарный раствор после процеживания перемешивается в бункере, куда при необходимости подается известковое молоко. Подготовленный раствор направляется через входной патрубок 7 к растворонасосу 10, с помощью которого раствор подается к рабочему месту через выходной патрубок 8.

Штукатурный агрегат С-660 укомплектован инвентарным металлическим пандусом 15 с помощью которого кузов самосвала поднимают до уровня, необходимого для удобной механической разгрузки раствора в приемный лоток (рис. 27, б).

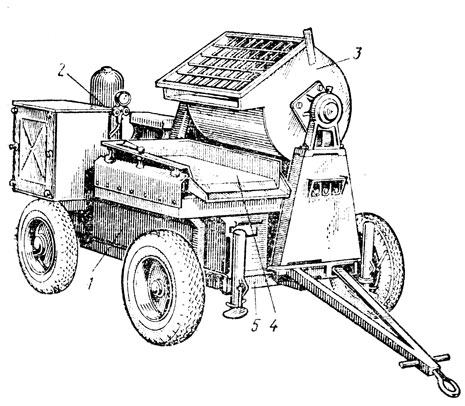

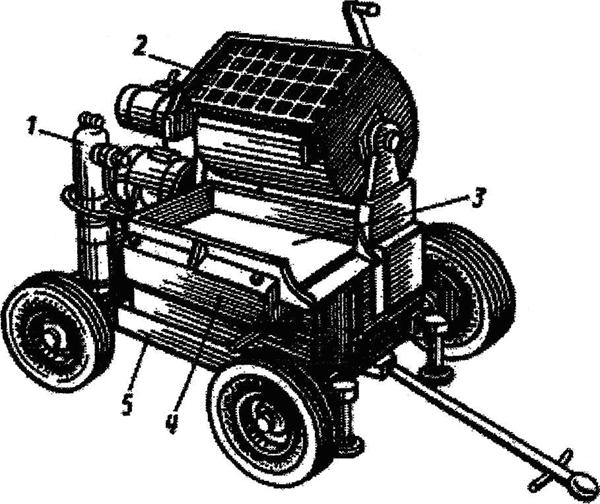

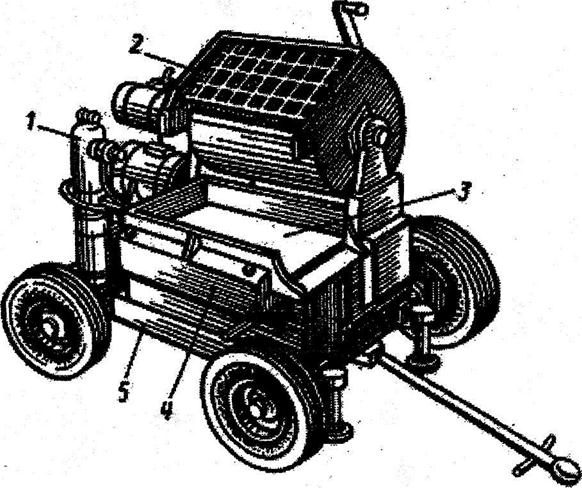

Штукатурный агрегат СО-57А (рис. 28) предназначен для приготовления штукатурного раствора, процеживания, транспортирования его к месту укладки и нанесения на обрабатываемую поверхность с помощью бескомпрессорной форсунки.

Рис. 28. Штукатурный агрегат СО-57А: 1 — бункер, 2 — растворонасос, 3 — растворосмеситель, 4 — вибросито, 5 — общая рама на пневмоколесном шасси

В состав агрегата входят растворосмеситель 3 типа СО-46А, вибросито 4, бункер 1 и растворонасос 2 типа СО-29Б, смонтированные в технологической последовательности на ходовой раме прицепа с пневмоколесами. Это дает возможность транспортировать агрегат со скоростью до 15 км/ч. Агрегат оборудован пневматическим дистанционным управлением, позволяющим выключать растворонасос с места выполнения штукатурных работ. Агрегатом управляют со специального пульта.

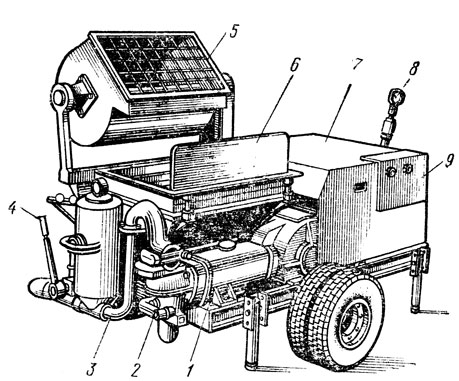

Штукатурный агрегат СО-85 (рис. 29) предназначен для подачи раствора к рабочему месту и механизированного нанесения штукатурных растворов при отделке внутренних помещений и фасадов зданий. Агрегат может работать не только на готовом растворе, но и на приготовленном в собственном скип-смесителе, что позволяет использовать его в условиях городского и сельского строительства.

Рис. 29. Штукатурный агрегат СО-85: 1 — растворонасос, 2 — клапанный блок, 3 — воздушный колпак, 4 — перепускной кран, 5 — скип-сместитель, 6 — приемный бункер, 7 — привод агрегата, 8 — дышло, 9 — пульт управления

Растворонасос одноцилиндровый, дезаксиальный без промежуточной жидкости с непосредственным воздействием поршня на перекачиваемый раствор. В приемном бункере растворонасоса установлен побудитель для предупреждения расслаивания раствора, что исключает образование пробок в раствороводах.

Для облегчения загрузки отдельных составляющих смеситель оборудован скиповым загрузочным устройством. В агрегате предусмотрено пневматическое дистанционное управление, позволяющее выключать растворонасос с места выполнения штукатурных работ.

Штукатурный агрегат работает следующим образом. Раствор, приготовленный 6 скип-смесителе, или готовый раствор, привезенный на автомашине, выгружают на вибросито. Затем раствор попадает в приёмный бункер, из которого поступает в рабочую камеру растворонасоса и подается в напорный растворопровод к пневматической форсунке.

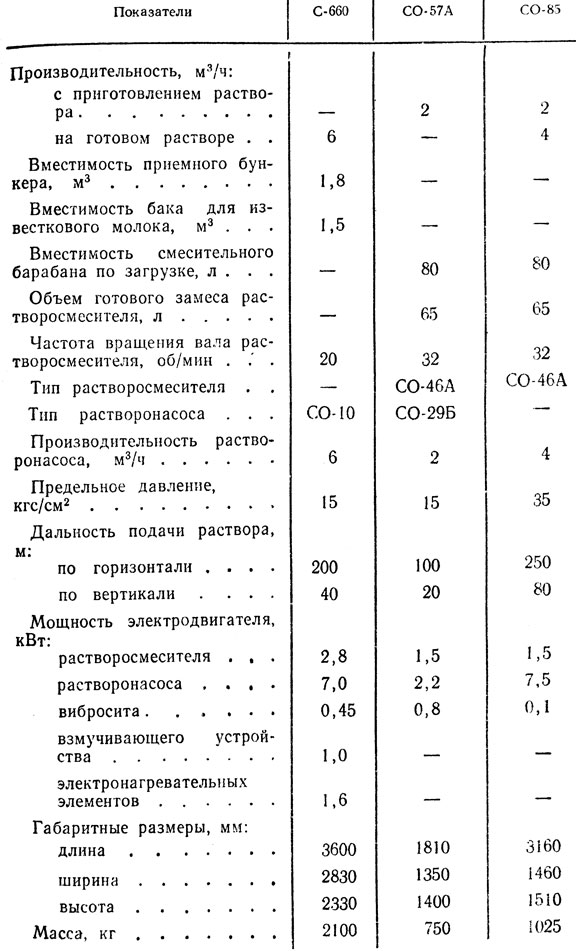

Данные о штукатурных агрегатах приведены в табл. 24.

Таблица 24. Технические характеристики штукатурных агрегатов

Штукатурные станции передвижные или на полозьях предназначены для комплексной механизации штукатурных работ и применяются обычно при производстве внутренних и наружных штукатурных работ значительного объема, выполняемых в зимних и летних условиях.

В зависимости от способа снабжения объектов штукатурным раствором (товарным или приготовляемым на месте) штукатурные станции могут быть укомплектованы соответствующим оборудованием, которое монтируют в утепленном кузове-автоприцепе или в фургоне на полозьях. Штукатурные станции доставляют на объекты с помощью грузовых автомобилей.

В комплект станций обычно входят растворосмеситель, промежуточный бункер с виброситом, растворонасос или растворонагнетатель с компрессором, набор шлангов, форсунок и инструментов. Для работы в зимнее время станции оборудуют электронагревательными приборами.

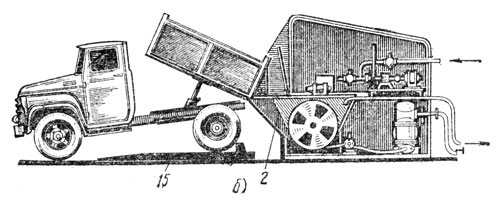

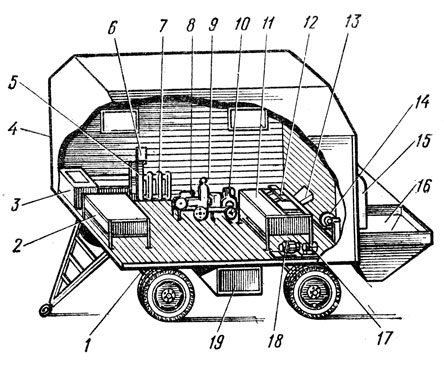

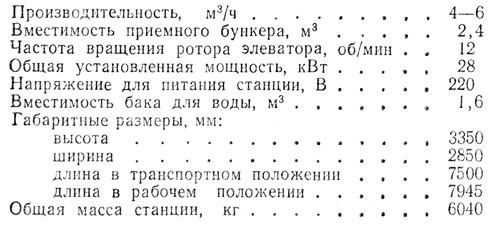

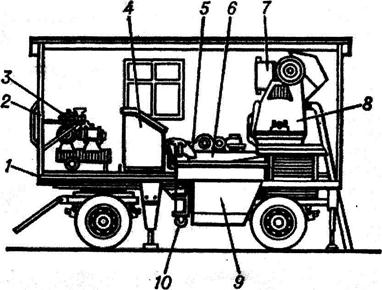

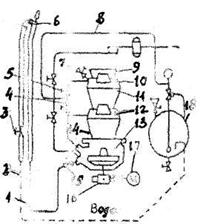

Передвижная штукатурная станция ПШС-2М (рис. 30) снабжена комплектом механизмов, размещенных в утепленном отапливаемом кузове, который смонтирован на автоприцепе ИАПЗ-754В.

Рис. 30. Схема передвижной штукатурной станции ПШС-2М: 1 — автоприцеп, 2 — стол-верстак, 3 — бак для воды, 4 — утепленный кузов, 5 — нагревательный бак, 6 — бачок-расширитель, 7 — радиатор водяного отопления, 8 — растворонасос, 9 — авторегулятор, 10 — компрессор, 11 — приемный бункер растворонасоса, 12 — вибросито, 13 — приемный лоток, 14 — червячная лебедка, 15 — кожух роторного колеса, 16 — приемный бункер станции, 17 — редуктор, 18 — электродвигатель, 19 — ящик для хранения шлангов

Приемный бункер 16 переводится из транспортного положения в рабочее и обратно с помощью ручной червячной лебедки 14, смонтированной на внутренней стороне задней стенки кузова. Товарный раствор, доставленный на объект автосамосвалами, разгружается в бункера 16 и через приемный лоток 13 роторным элеватором подается на вибросито 12. Процеженный раствор поступает в приемный бункер 11 растворонасоса 8 производительностью 4-6 м 3 /ч и подается к рабочему месту штукатура, в форсунку, а отходы по вибролотку выводятся от вибросита наружу. Растворонасос снабжен компенсатором для уменьшения пульсации струи раствора и авторегулятором 9 для поддержания требуемого давления. Приемный бункер 11 растворонасоса снабжен устройством для побуждения раствора.

Включение теплоэлектронагревательных элементов бака воды и электрокалориферов для отапливания кузова станции контролируют по сигнальным лампам, расположенным на пульте управления станции. За работой роторного элеватора и состоянием раствора в приемном бункере наблюдают через смотровое окно в задней стенке кузова. Для разгрузки рессор автоприцепа станция в рабочем положении устанавливается на выносные опоры.

Техническая характеристика штукатурной станции ПШС-2М

Штукатурно-затирочная станция широко используется в практике работы Главмосстроя при производстве штукатурных работ методом комплексной механизации. Она представляет собой двухосный утепленный фургон, в котором размещено следующее оборудование:

двадцать штукатурно-затирочных машин;

станок для наклейки и прессовки затирочных дисков из древесно-стружечной плиты;

станок для проверки и проточки дисков;

комплект запасных дисков и деталей к штукатурно-затирочным машинам;

преобразователь тока ИЭ-9403 для проверки штукатурно-затирочных машин и наладки их работы;

преобразователи тока ИЭ-9401, устанавливаемые на рабочих местах для подключения штукатурно-затирочных машин; преобразователи имеют специальные подставки с электропультами, обеспечивающие простоту их подключения к электросети и снижение трудоемкости транспортирования в пределах рабочей зоны;

набор кабеля разного сечения и штепсельные соединения для подсоединения преобразователей и штукатурно-затирочных машин,

Штукатурно-затирочную станцию обслуживает один слесарь.

Штукатурные станции и агрегаты

Механизация штукатурных работ включает приготовление растворов, доставку их на строительные объекты, подачу к рабочим местам, нанесение на обрабатываемые поверхности и их отделку. При больших объемах штукатурных работ раствор приготовляют централизованно на специализированных заводах или растворных узлах, откуда его доставляют на строящийся объект специализированными транспортными средствами — авторастворовозами или автотранспортом общего назначения в оборотной или штучной таре.

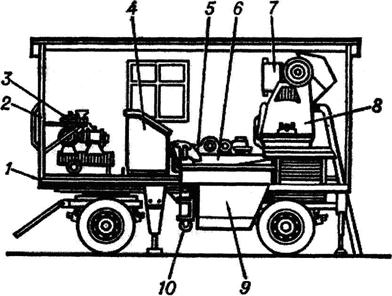

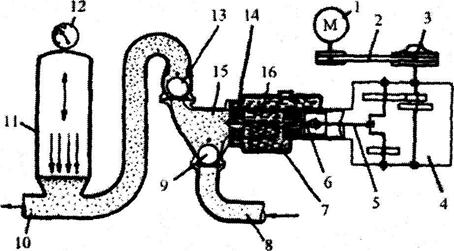

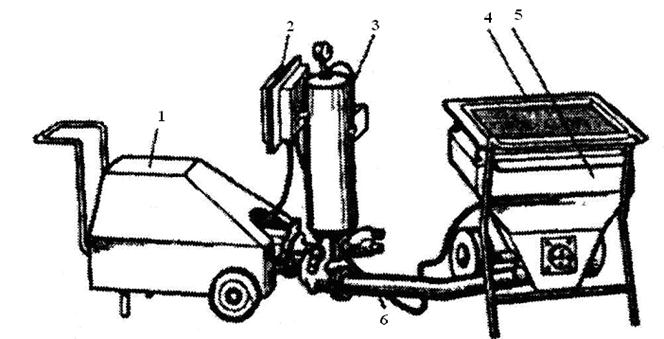

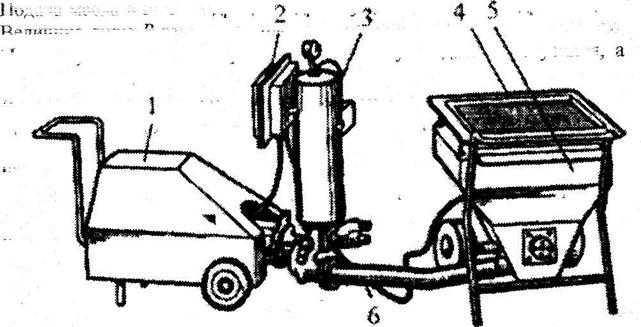

При небольших объемах работ или значительной удаленности растворного узла раствор готовят на строительном объекте в растворосмесителях. В комплект оборудования для штукатурных работ входят: штукатурные станции или агрегаты Рис Л 2.2, поэтажные станции перекачки и нанесения растворов на поверхности и затирочные машины. Штукатурные станции (Рис. 12.1) применяют для приема раствора, его хранения, перемешивания с введением необходимых добавок, транспортирования к рабочему месту и нанесения на обрабатываемую поверхность. Оборудование монтируют на автоприцепах или на полозьях.

Рис. 12.1 Передвижная штукатурная станция

1 — площадка автоприцепа; 2 — патрубок; 3 — компрессор;

4 — пульт управления; 5,10 — растворонасосы; 6 — вибросито;

7 — дозировочный бак; 8 — раетворосмеситель; 9 — промежуточный бункер.

|

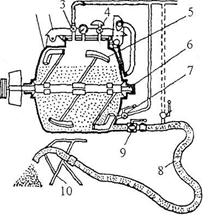

Рис. Штукатурный агрегат: 12.2.

1 — растворонасос; 2 — растворосмеситель; 3 — вибросито;

4 — бункер; 5 — рама-шасси на пневмокалёсном ходу.

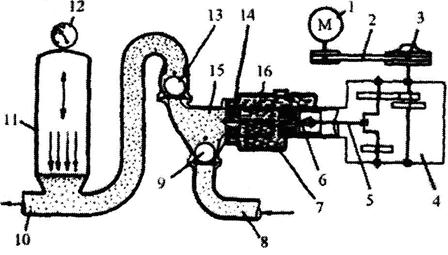

В составе штукатурных станций применяют объемные противоточные насосы (одно- и двухцилиндровые и дифференциальные), характеризуемые плавностью подачи, хорошей всасывающей способностью и высоким ресурсом работы цилиндро-порш-невой группы. В отличие от прямоточных насосов, у которых направление движения раствора на входе в рабочую камеру и выходе из нее совпадает с направлением силы тяжести, у противоточных насосов эти направления не совпадают. Принципиальная схема одноцилиндрового противоточного поршневого растворонасоса

Рис. 12.3 Принципиальная схема одноцилиндрового

противоточного поршневого растворонасоса.

с подачей от 2 до 4 м /ч представлена на рис. 12.3. Насос приводится электродвигателем / через клиноременную передачу 2 и двухскоростнои редуктор 4. Возвратно-поступательное движение | поршню 14 рабочего цилиндра 16 сообщается соединенным с его штоком 6 шатуном 5 от кривошипа выходного вала редуктора.

Рабочая камера 15 перекрывается от всасывающего патрубка 8 шаровым клапаном 9, а от нагнетательного трубопровода (растворовода) 10 — клапаном 13. При движении поршня вправо в рабочей камере создается разрежение, вследствие чего нагнетательный клапан 13 прижимается к своему седлу, а всасывающий клапан 9 приподнимается, пропуская в рабочую камеру раствор через всасывающий патрубок.

При движении поршня влево в рабочей камере создается избыточное давление, вследствие чего клапан 9 закрывается под действием собственной силы тяжести, а клапан 13 приподнимается, пропуская раствор в растворовод. Для снижения пульсации движения раствора служит воздушный ресивер 11, в который систематически подкачивают воздух, контролируя его давление манометром 12. Рабочий цилиндр охлаждается водой в охватывающей его камере 7. Подачу насоса изменяют дискретно переключением передач в редукторе 4. Для предохранения насоса от поломок, например, при образовании в раствороводе пробок, в трансмиссию привода включена предохранительная муфта 3, которая срабатывает в экстремальных случаях, отключая насос от двигателя.

Двухцилиндровые растворонасосы отличаются от одноцилиндровых числом рабочих цилиндров со своими рабочими камерами, работающими поочередно на один растворовод, благодаря чему повышается плавность подачи раствора. У двухцилиндровых дифференциальных растворонасосов рабочие камеры соединены последовательно так, что раствор, поступивший в первую рабочую камеру, нагнетается во вторую камеру, а из нее — в растворовод. Они обеспечивают подачу раствора на высоту до 100м или на 300м по горизонтали при давлении до 4 МПа.

Рис 12.3 Пневмонагнетатель.

Для подачи жестких растворов штукатурные станции оборудуют пневматическими нагнета-телями (рис.123, а) Рабочую емкость 1, представляющую собой лопастной смеситель принудительного действия, заполняют сухими компонентами (вяжущим и песком) и водой, после чего ее закрывают крышкой 2, через краны 3 и 7 нагнетают внутрь сжатый воздух и приводят во вращение вал б с лопастями 5. Готовую смесь вместе с воздухом выпускают в растворовод 8 через кран 9. На выходе из растворовода скоростной напор смеси уменьшается посредством гасителя 10. При превышении давления в емкости более 0,7 МПа воздух стравливается в атмосферу через предохранител Пневматические нагнетатели обес печивают подачу раствора от 2,5 до 8 м7ч на высоту до 80м или до 200м по горизонтали. В состав штукатурной станции включен также компрессор для подачи сжатого воздуха к пневмораспылительным форсункам при нанесении раствора на оштукатуриваемую поверхность.

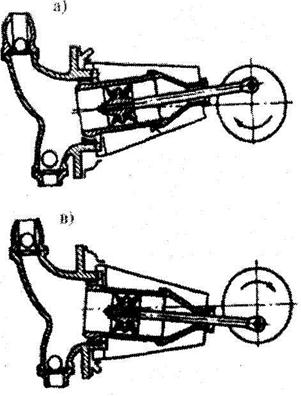

Для приготовления растворов из местных компонентов непосредственно на строительном ооъекте применяют передвижнье агрегаты цикличных смесителей принудительного перемешивания с опрокидными барабанами. Для транспортировки составов и их нанесения на обрабатываемые поверхности применяют объемные поршневые противоточные (рис. 12.4) (с подачей до 3 м 3 /ч при дальности до 100м по горизонтали и до 30м по вертикали) и винтовые (с подачей до 1 м 3 /ч до 100м по горизонтали и до 50м по вертикали) растворонасосы.

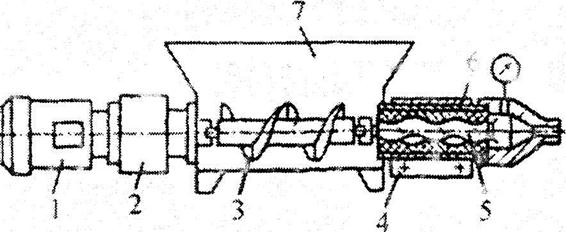

Винтовые растворонасосы(рис. 12.5) применяют для перекачивания как штукатурных растворов на гипсовых вяжущих, так и разного рода замазок, шпатлевок, мастик и малярных составов.

Рис. 12.4 Растворонасос с качающимся цилиндром:

а — всасывание; б — нагнетание.

Рабочим органом растворонасоса является винт 5, вращающийся в резиновой обойме б от электродвигателя 1 через редуктор 2. Материал загружают в бункер 7, где он подается шнековым питателем 3 к винтовой паре и далее — в растворо-вод. При изнашивании внутренней рабочей полости обоймы ее поджимают стяжным хомутом 4. Принебольших объемах штукатурных работ применяют поэтажные штукатурные агрегаты (рис. 12,6). Агрегатсостоит из двух основных сборочных единиц -растворонасоса 1 и приемного бункера 5, смонтированных на колесах и соединенных между собой резинотканевым рукавом б. Растворонасос, обычно противоточный, с непосредственным воздействием поршня на раствор, укомплектован ресивером 3 и пультом управления 2. Готовый раствор загружают на вибросито 4, установленное в верхней части приемного бункера. Агрегат обеспечивает подачу до 1 м 3 /ч раствора на высоту до 15м по вертикали или до 50м по горизонтали.

|

Рис. 12.5 Винтовой растворонасос.

При повышенных требованиях к оштукатуренным поверхностям в отношении водо- и газонепроницаемости, жаростойкости и кислоупорности, а также повышенной механической прочности применяют торкретные установки. В состав установки входят: цемент-пушка, компрессор, бак ля воды, гибкие шланги для сухой смеси, воды и воздуха и сопла.

На рис. 12.7 показана схема двухкамерной цемент-пушки. Сухую смесь в полиэтиленовой таре укладывают на вспарывающие устройство приёмной воронки 9, где она освобождается от тары через открытый конусный клапан 10 при закрытом промежуточном клапане 12 поступает в шлюзовую камеру 11.

После закрытия клапана 10 через клапан 5 в эту камеру нагнетают сжатый воздух от компрессора, а через кран 4 – также в рабочую камеру 14. После вырывания давлений воздуха в обоих камерах открывается клапан 12, через который сухая смесь перегружается из шлюзовой в рабочую камеру. Далее закрывают клапан 12 и через открытый кран 7 выпускается сжатый воздух из шлюзовой камеры в атмосферу, подготавливая этим камеру к приёму новой порции сухой смеси. Из рабочей камеры смесь поступает на тарельчатый

Рис.12.7 Схема цемент-пушки.

Рис. 12.6 Поэтажный штукатурный агрегат.

питатель 13, приводимый электродвигателем 17 через червячный редуктор 16. Подведенный к воздушному патрубку сжатый воздух сдувает смесь в материальный шланг 7, по которому она через кран 15 во взвешенном состоянии перемещается к насадку 6. Сжатый воздух от компрессора подается по шлангу 8 также в бак 18 с водой.

Под действием избыточного давления в баке вода из него поступает по шлангу 2 в сопло 6. Расход воды регулируют краном 3. Эти компоненты смешиваются в рабочей камере сопла и под действием сжатого воздуха выбрасываются из него, с силой ударяясь о покрываемую поверхность. Обычно поверхности оштукатуривают послойно, нанося каждый последующий слой после начала схватывания предыдущего. Торкретные установки обеспечивают I подачу 1,5 . 4 м/ч сухой смеси на расстояние до 200м по горизонтали и до 80м ПО вертикали при рабочем давлении сжатого воздуха 0,4 МПа,

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник: remnabor.net