МАСТЕРПЛАНС эксперты бизнес-планирования Содержание Организация производства в России Место расположения производства Применяемое оборудование Расчет потребности в площади производства Обеспечение качества штукатурки Состав штукатурки Поставщики материалов Операционный план Инвестиционный план Определение потребности в финансировании План продаж Финансовые прогнозы проекта Организация собственного производства Оборудование Технические аспекты Финансовый план 7 10 14 18 Проблемы звукоизоляции Звукоизолирующая штукатурка-ЗИ* Итальянская штукатурка Diathonite Evolution Звукоизоляционная система 3 07.09.2017 www.MasterPlans.ru 2

МАСТЕРПЛАНС эксперты бизнес-планирования Звукоизоляционная система • Проблемы звукоизоляции • Звукоизолирующая штукатурка-ЗИ* • Итальянская штукатурка Diathonite Evolution

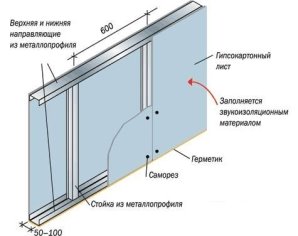

МАСТЕРПЛАНС эксперты бизнес-планирования Проблемы звукоизоляции Сегодня в России применяется сложная система звукоизоляции путем монтажа изолирующих сэндвич-панелей. Это трудоемкий процесс, который включает в себя несколько этапов: • Зачистку и выравнивание; • Установку панелей с большим числом крепежей; • Резку, стыковку панелей; • Применение звукоизолирующего герметика. 07.09.2017 www.MasterPlans.ru 4 Малейшая ошибка приведет к сокращению срока службы сооружения Рисунок 1 Существующий метод обеспечения звукоизоляции помещений

МАСТЕРПЛАНС эксперты бизнес-планирования Альтернативное решение: звукоизолирующая Штукатурка-Зи* Штукатурка нового поколения создает больше возможностей для применения 07.09.2017 www.MasterPlans.ru 5 Штукатурка-ЗИ обладает рядом сравнительных преимуществ: • Отличная звукоизоляция; • Легко распыляется, в том числе на сложные участки; • Воздухопроницаемость; • Термоизоляция, дающая возможность сократить расходы на кондиционер и отопление; • Огнестойкость. *условное название новой штукатурки Рисунок 2 Процесс нанесение звукоизолирующей штукатурки распылением

МАСТЕРПЛАНС эксперты бизнес-планирования Итальянская штукатурка Diathonite Evolution 07.09.2017 www.MasterPlans.ru 6 Сегодня на рынке представлена лишь одна подобная штукатурка — DIATHONITE EVOLUTION итальянской компании DIASEN. Производители предлагают комплексное решение по звукозащите здания, однако для российского рынка штукатурка не подходит из=за высокой стоимости и длительного срока поставки. ØБольшие расходы на перевозку ØВысокая цена — 3000 руб. за мешок НЕВЫГОДНО

МАСТЕРПЛАНС эксперты бизнес-планирования Организация собственного производства • Организация производства в России • Место расположения производства

МАСТЕРПЛАНС эксперты бизнес-планирования Решение: организация производства в России 07.09.2017 www.MasterPlans.ru 8 В существующих условиях оптимальным решением будет организация производства в России. Для этого имеются следующие предпосылки: 1. Себестоимость штукатурки позволит обеспечить оптовую цену почти в два раза ниже, чем при импорте. 2. Логистика: сокращаются сроки поставки, заказы выполняются быстрее, снижаются расходы на транспорт. 3. Доступные сырье и материалы: в России есть все необходимое сырье по низким ценам. Собственное производство выгодно как потребителям, так и производителям

Бюджетная линия для производства сухих смесей МиниМИКС 350 за 500 т.руб.

МАСТЕРПЛАНС эксперты бизнес-планирования Место расположения производства 07.09.2017 www.MasterPlans.ru 9 Численность – 299 660 человек (2017 г.) Производство будет расположено в Московской области, в городе Подольске по следующим причинам: • Наличие квалифицированных кадров, т.к. Подольск – динамично развивающийся промышленный город • Близость к Москве. Расстояние от Подольска до МКАДа ≈ 30 км Подольск входит в пятерку наиболее крупных экономически развитых регионов МО Рисунок 3 Расположение производства

МАСТЕРПЛАНС эксперты бизнес-планирования Оборудование • Применяемое оборудование • Расчет потребности в площади производства • Обеспечение качества штукатурки

МАСТЕРПЛАНС эксперты бизнес-планирования Применяемое оборудование 07.09.2017 www.MasterPlans.ru 11 Для производства штукатурки предполагается приобретение комплексной автоматизированной установки для изготовления сухих строительных смесей «Горизонталь-2000» (рис. 4). Производительность оборудования составляет до 5 тонн готовой продукции в неделю, упакованной в мешки от 5 до 50 кг. Поставщик установки – Санкт-Петербургский завод «СтройБетон» работает под торговой маркой «САННИМИКС» и пользуется на рынке заслуженной репутацией производителя с оптимальным соотношением цена/качество. Рисунок 4 Приобретаемое оборудование

МАСТЕРПЛАНС эксперты бизнес-планирования Расчет потребности в площади производства По данным производителя оборудования, для размещения установки необходима минимальная площадь 200 кв.м. Исходя из норм ОНТП 04-86, м инимальная ширина проходов в производственных помещениях составляет 0,8 м. С учетом данных требований, производственная площадь цеха составила 259,2 кв. метров.

Нормы ОНТП 04-86 устанавливают также соотношение площади основного производства и вспомогательных производственных площадей. Соотношение представлено на таблице ниже: Площадь Особо крупное и крупное производство Среднее Мелкое производство Производственная 35 — 60 50 — 65 55 — 68 Вспомогательная 40 — 65 35 — 50 32 — 45 Исходя из объемов создаваемого производства, оно относится к мелкому производству, поэтому в расчетах было использовано соотношение 55/45 как более жесткое. В итоге, суммарная потребность в площадях составит 471,27 кв.м. Высота потолков не менее 8 метров. 07.09.2017 www.MasterPlans.ru 12

МАСТЕРПЛАНС эксперты бизнес-планирования 07.09.2017 www.MasterPlans.ru 13 Обеспечение качества штукатурки Для обеспечения соответствия звукоизолирующий свойств штукатурки паспортным требованиям, в состав оборудования входят высокоточные системы дозации компонентов и микродозации добавок, оснащенные шнеками с вибровентиляторами. готовой продукции. С учетом поступления материалов для производства в мешках, установка оборудована устройствами растаривания. Чтобы не утяжелять раму, 4 устройства будут размещены на земле и 4 (микродобавки) — на 3 этаже (см. рис. 5). Рисунок 5 Участок дозирования, смешивания + подача микродобавок

МАСТЕРПЛАНС эксперты бизнес-планирования Технические аспекты • Состав штукатурки • Поставщики материалов • Операционный план

МАСТЕРПЛАНС эксперты бизнес-планирования Поставщики материалов 07.09.2017 www.MasterPlans.ru 15 Материал Наименование компании Ссылка на сайт Пробка (гранулы 0-3 мм) Энтомологический магазин Натуралистъ naturaliste.ru Глина бентонитовая ООО «СУХОФФ» suhoff-spb.ru Гидроксид кальция АО «Стройматериалы» aosm.ru Натуральная гидравлическая известь NHL 5 «БАУРЕКС» otdelka.baurex.ru Диатомитовая мука ООО «Торгово-строительная компания «СтройПродЗащита» диатомит.рф Редисперсионный полимерный порошок ASENTOL RDP06 ООО «АСЕНТ» asent.pulscen.ru Полипропиленовая фибра 20 мм Компания «Фибрапром» fibraprom.ru Мешки бумажные клапанные (закрытые) 58х45х11 3-сл ООО “МЦ КРАФТ” kraftmarket.ru

МАСТЕРПЛАНС эксперты бизнес-планирования Состав штукатурки 07.09.2017 www.MasterPlans.ru 16 Все указанные ингредиенты, кроме гранулированной пробки, легко могут быть найдены в России

МАСТЕРПЛАНС эксперты бизнес-планирования Операционный план 07.09.2017 www.MasterPlans.ru 17 Материал Объем Расход на мешок, руб. Пробка (гранулы 0-3 мм) 47% 250,68 Глина бентонитовая 13% 84,16 Гидроксид кальция 12% 34,16 Натуральная гидравлическая известь 17% 284,02 Диатомитовая мука 6% 52,14 Редисперсионный полимерный порошок 5% 64,85 Полипропиленовая фибра 20 мм 1% 14,90 Мешки бумажные клапанные (50 шт.) 0% 13,36 Итого: 798,27 Должность Численность Зарплата Мастер смены 1 43 000 Оператор фасовки 1 34 000 Грузчик 1 37 000 Водитель погрузчика 5 разряда 1 43 000 Разнорабочий 1 36 000 Итого: 5 335 000 Расходы Сумма в месяц, руб. Аренда 300 кв.м. 163 350 Электроэнергия 39 072 Эксплуатационные расходы 10 000 Расходники на установку 4166,67 Тех. обслуживание установки 6666,67 Итого: 223 255,33 Прямые издержки Общие издержки Заработная плата персонала Затраты Мощность, кВт 50 Количество рабочих дней 22 Количество рабочих часов в день 8 Потребление электроэнергии в месяц, кВт 8 800 Цена 1 кВт, руб. 4 Затраты на электричество в месяц, руб. 39 072,00 Расчет затрат на электроэнергию

МАСТЕРПЛАНС эксперты бизнес-планирования Финансовый план • Инвестиционный план • Определение потребности в финансировании • План продаж • Финансовые прогнозы проекта

Источник: www.masterplans.ru

Строй-справка.ру

Производство специальных штукатурных работ

Производство специальных штукатурных работ

Штукатурки специального назначения (гидроизоляционные, рентгенозащитные, звукопоглощающие и др.) выполняются по нижеперечисленным указаниям или специальным инструкциям, утвержденным соответствующими ведомствами и организациями.

Гидроизоляционные штукатурки

Выполняются два вида гидроизоляционной штукатурки: торкретная цементная штукатурка и цементная штукатурка с уплотняющими добавками. Вид штукатурки устанавливается проектом.

Для получения торкретной штукатурки сухая смесь цемента с песком (гарцовка) подается при помощи цемент-пушки сжатым воздухом по шлангу в распылительную форсунку, куда по другому шлангу подается вода.

В распылительной форсунке сухая смесь смачивается водой, выбрасывается на оштукатуриваемую поверхность и, с силой ударяясь о нее, образует уплотненный цементный слой штукатурки.

Состав сухой смеси должен предусматриваться в проекте. Соотношение цемента и песка 1 : 2-1 : 3. В качестве вяжущего применяют портландцемент и пуццолановый портландцемент необходимой марки. Песок должен быть чистый, кварцевый, без примесей, острозернистый, промытый и высушенный, разной крупности.

На пять объемных частей песка первой крупности берут три части второй и одну часть третьей крупности.

Перед нанесением торкретной цементной штукатурки поверхность должна быть очищена от грязи, жира, брызг бетона и т. п. В кирпичной кладке швы расчищаются на глубину 1 см. Старая штукатурка должна быть отбита. Имеющиеся трещины расширяются и тщательно зачеканиваются цементным раствором. Бетонные поверхности насекаются.

Перед нанесением каждого слоя торкрет-штукатурки поверхность должна быть тщательно и обильно смочена водой.

При необходимости производить гидроизоляцию конструкций со слабой поверхностью штукатурка должна наноситься по металлической сетке, натянутой на каркас из стальной арматуры, надежно прикрепленной к поверхности.

При наличии в отдельных местах изолируемой поверхности течей (свищей) или следов фильтрации эти места дренируют. Для этого в толще оштукатуриваемой конструкции расчищают свищ в форме ласточкина хвоста, туда вставляют трубку, обмотанную паклей, а затем пространство вокруг нее торкретируется быстросхватывающимся цементным раствором.

Наружный конец трубки не должен доходить на 1 см до поверхности слоя изоляционной штукатурки.

По окончании схватывания торкрета, нанесенного вокруг трубки, ее отверстие заглушают и поверхность над ней торкретируют одновременно с остальной поверхностью гидроизоляции и заподлицо с ней.

Торкретную штукатурку наносят слоями по 8—10 мм, но не более 15 мм в один прием. Количество слоев и общую толщину торкретной штукатурки предусматривают в проекте сооружения. Следует иметь в виду, что чем больше слоев торкретной штукатурки будет наноситься, тем большее число водонепроницаемых пленок образуется и, следовательно, тем выше будет качество гидроизоляции.

Качество сцепления слоя торкрета с основанием обнаруживается простукиванием его после затвердения. При плохом сцеплении издается глухой звук. Каждый последующий слой торкрета наносят через сутки после нанесения предыдущего. Кромки незаконченных участков штукатурки отделывают в виде скоса шириной до 15 см, поверхность скоса процарапывают стальной щеткой до затвердения раствора, а при возобновлении работы ее смачивают водой.

При нанесении торкрета распылительную форсунку (сопло) следует держать перпендикулярно к оштукатуриваемой поверхности на расстоянии около 60 см от нее. При торкретировании надлежит закруглять все углы и сопряжения плоскостей, избегая острых углов и перегибов.

После схватывания всей оболочки торкрета рекомендуется нанести еще дополнительный слой толщиной 2—5 мм под затирку. Каждый свежеуложенный слой торкрета следует предохранять от быстрого высыхания (покрывать мешками, рогожами, соломенными матами, часто смачивать водой). Такой уход за всем слоем торкретной штукатурки осуществляют в течение 10 дней.

Цементная штукатурка с уплотняющими добавками выполняется на церезитовом растворе. Церезитовое молоко получают размешиванием одной объемной части церезита с десятью частями воды. Перед употреблением церезитового молока его следует тщательно перемешать.

Свежеприготовленный церезитовый раствор наносят на изолируемую поверхность тонкими слоями в несколько наметов и заглаживают стальной гладилкой. Работа ведется так же, как с обычной цементной штукатуркой.

Приготовленный церезитовый раствор должен быть использован не позднее чем через 60 мин после затворения. Повторное разбавление раствора водой или церезитовым молоком не допускается. Во время работы раствор должен тщательно перемешиваться.

На 1 м2 штукатурки при церезитовом молоке состава 1 : 10 (це-резит: вода) и при толщине штукатурки 2 см расходуется 0,5 кг церезита, при толщине 3 см — 0,75 кг и при толщине 4 см — 1 кг.

Если при производстве работ на изолируемой поверхности наблюдается фильтрация воды, то она должна быть отведена на все время схватывания, твердения и высыхания штукатурки.

Сырую штукатурку необходимо предохранять от преждевременного высыхания, сотрясений и мороза.

Цементные растворы с алюминатом натрия применяются для заделки различных отверстий в бетоне, а также для оштукатуривания по сырым, не просыхающим бетонным и кирпичным поверхностям.

Растворы наносятся механизированным способом, а при небольших объемах работ — вручную.

Для получения раствора алюмината натрия — 3—5%-ной крепости необходимо 1 часть алюмината натрия развести в 10—6 частях воды.

Для получения водонепроницаемого раствора сначала приготовляют сухую цементную смесь состава 1 : 3 по весу (цемент: песок), затем смесь затворяют 3—5%-ным раствором алюмината натрия.

При выполнении работ температура воздуха в помещении должна быть не ниже 5° С. Воду и раствор при этом подогревают до температуры 10—30 °С.

Начало схватывания раствора происходит через 10—30 мин, что зависит от температуры воздуха и состава раствора. Поэтому раствор следует приготовлять в таком количестве, чтобы его можно было бы использовать до начала схватывания. Для боль-щей однородности растворы необходимо тщательно перемешивать.

Оштукатуренные поверхности следует увлажнять водой в течение 3 суток.

Рентгенозащитные штукатурки

Рентгенозащитные штукатурки применяются для изоляции рентгеновских кабинетов от смежных с ними помещений. Существует два основных способа рентгенозащитной изоляции: посредством баритовой штукатурки поверхностей конструкций (стен, потолков) ренгеновских кабинетов или путем прокладки свинцового изоляционного слоя.

Слой баритовой штукатурки толщиной 14,6 мм заменяет защитный слой свинца толщиной 1 мм.

Толщина рентгенозащитной штукатурки и ее состав указываются в проекте для каждой поверхности с учетом мощности и количества рентгеновских аппаратов, устанавливаемых в помещении.

При этом следует иметь в виду, что толщина защитного слоя должна быть не менее 30 мм.

Рентгенозащитная баритовая штукатурка состоит из барита, цемента и воды. Барит (тяжелый шпат BaS04) является заполнителем и употребляется в виде пыли или песка. Пылевидный барит проходит почти без остатка через сито с 4000 отвсмг объемный вес 2,0. Песковидный барит, применяемый для рентгенозащитной штукатурки, должен содержать зерна не крупнее 1,25 мм; объемный вес около 2,4.

Баритовый заполнитель должен содержать не менее 85% сернокислого бария. Пылевидный барит получается как отход при обработке цинковых руд.

В качестве вяжущего в растворе для баритовой штукатурки применяют портландцемент, шлакопортландцемент или пуц-цолановый портландцемент марки не ниже 300.

Примерный состав баритовой штукатурки 1 :4 по объему (цемент: барит). Допускается добавка У4 части известкового теста, что увеличивает удобоукладываемость раствора. Раствор может приготавливаться из цемента, барита-песка, барита-пыли состава 1:2:1.

Для раствора применяется не более 0,9 л чистой воды на 1 кг цемента. Введение в раствор большого количества воды резко снижает механическую прочность штукатурки.

Перед употреблением барита определяется процент его влажности, который затем учитывается при приготовлении раствора.

Раствор для баритовой штукатурки не должен давать трещин при высыхании и иметь достаточную связь с подготовленной для оштукатуривания поверхностью. Кирпичные стены под баритовую штукатурку должны быть выложены впустошовку с заглублением швов на 20—25 мм, деревянные поверхности должны быть обиты штукатурной дранью, бетонные и гипсобетонные стены должны оштукатуриваться по металлической сетке.

На железобетонные перекрытия баритовая штукатурка укладывается непосредственно с последующей засыпкой шлаком, если последняя предусмотрена проектом.

Защита ребер железобетонных плит баритовой штукатуркой требуется лишь в том случае, если высота ребра менее 120 мм. Зазоры между железобетонными плитами должны быть перекрыты защитным слоем. Если железобетонные плиты опираются на полку тавровой балки с толщиной полки более 15 см, то дополнительного защитного слоя между ребром балки и железобетонной плитой не требуется.

Защитный слой штукатурки должен быть непрерывным, без посторонних включений (щепы, шлака и др.).

Наносить баритовую штукатурку на поверхность следует несколькими слоями толщиной 4—5 мм до достижения расчетной толщины. Работы следует вести при температуре не ниже 15 °С.

Слой баритовой штукатурки должен быть одинаковой толщины по всей поверхности ограждения. В местах стыков слои штукатурки должны перекрывать друг друга не менее чем па 3Д толщины слоя штукатурки.

Рентгенозащитную штукатурку рекомендуется покрывать дощатой обшивкой или листами сухой штукатурки.

Входные двери диагностических кабинетов баритовой защите не подлежат.

Для испытания образцов баритовой штукатурки изготавливаются плитки размером 150×150×10 мм в количестве трех штук для каждой рецептуры баритовой смеси. Форма для изготовления смеси делается из фанеры толщиной 2—3 мм.

Плитки для испытания в лабораторию доставляются в формах.

К образцам плиток должен прикладываться паспорт, в котором сообщаются:

а) наименование объема капитального ремонта, его адрес и телефон:

б) состав баритовой смеси;

в) тип рентгеновского кабинета (диагностический или терапевтический), для которого изготавливается защита;

г) наибольшее напряжение, даваемое аппаратом на рентгеновскую трубку;

д) количество плиток. На плитках должны быть сделаны надписи с указанием номера плитки и наименования объекта ремонта здания.

Звукопоглощающие штукатурки

Звукопоглощающая штукатурка наносится на любые поверхности (каменные, бетонные, деревянные), предварительно покрытые грунтом на основе портландцемента. Состав для грунта 1 : 3,5 или 1:4 с добавкой 10% извести.

Звукопоглощающие свойства штукатурки повышаются, если штукатурный грунт будет наноситься не на плотную поверхность, а на поверхность из крупнозернистых материалов.

На поверхности стен и потолков наносится слой обрызга и грунта толщиной 10—15 мм из цементного раствора с добавлением 10%-ного известкового теста. Как только грунт слегка схватится, но не высохнет, на него наносят слой раствора штукатурки толщиной от 20 до 25 мм, которую не затирают, а только хорошо разравнивают полутерком. Для лучшего звукопоглощения штукатурки могут покрываться полотном, специальными решетками и т. п.

Звукопоглощающие свойства штукатурки зависят в основном от состава раствора, в котором заполнители должны быть с зернами одного и того же размера.

Звукопоглощающие штукатурки на основе цементного вяжущего и пемзового песка приготовляются следующим образом: дробленую пемзу просеивают через сито с 5-мм отверстиями. Смесь пемзы и цемента тщательно перемешивают в сухом виде, после чего затворяют водой. Для оштукатуривания 1 м2 поверхности толщиной слоя 20 мм требуется: цемента 7,2 л, просеянной пемзы 18,8 л, воды 7,2 л. Объемный вес пемзы 400 кг/м3, объемный вес акустической штукатурки 620 кг/м3.

Звукопоглощающая штукатурка наносится по непросохшему слою штукатурного грунта (толщиной около 10 мм) равномерным слоем, без затирки. В нормальных условиях штукатурка сохнет около 25 дней.

Звукопоглощающие штукатурки на основе гипсового вяжущего и пемзового песка приготовляются следующим образом: дробленую пемзу просеивают через сито с 3-мм отверстиями. Сначала приготовляют гипсовое молоко, на котором затем затворяют пемзовый песок с тщательным перемешиванием массы до достижения ею однородного состояния. Дозировка состава на 1 м2 штукатурки толщиной 20 мм: пемза просеянная 19,2 л, гипс просеянный 4,8 л, вода 8 л. Объемный вес пемзы 400 кг/м3, объемный вес штукатурки 700—800 кг/м3.

Раствор наносят на оштукатуренную поверхность внакладку слоем одинаковой толщины, без затирки.

Звукопоглощающие штукатурки на основе цементного вяжущего и шлака приготовляются следующим образом:

— дробленый котельный шлак просеивают через сито с 5-жж отверстиями. Сначала приготовляют сухую смесь цемента и шлакового песка, затем полученную гарцовку затворяют водой.

Дозировка состава на 1 м2 штукатурки толщиной 20 мм: шлак просеянный 19,2 л, цемент 4,8 л, вода 3,2 л. Объемный вес шлака 840 кг/м3, объемный вес штукатурки 1100—1200 кг/м3.

Способ нанесения такой же, как и акустической штукатурки, — на основе цементного вяжущего и пемзового песка.

Звукопоглощающие штукатурки на основе цементного вяжущего, асбестовой крошки и песка приготовляются следующим образом: цемент, просеянные асбестовая крошка и сухой песок в соотношении от 1:2:2 до 1:1:1 тщательно перемешиваются.

Полученная гарцовка наносится слоем 5—10 мм посредством цемент-пушки (торкретирования) на подготовительный слой цементной штукатурки состава 1:2 (цемент: песок). Толщина подготовительного слоя 5—6 мм.

Звукопоглощающая штукатурка (акустолит) на основе хлористого магния и пемзы приготовляется следующим образом: дробленую пемзу просеивают через сито с 2-мм отверстиями, каустический магнезит—через сито с 0,25-лш отверстиями. Затем пемзу перемешивают с каустическим магнезитом, после чего полученную смесь затворяют соляной кислотой крепостью 12° и всю массу тщательно перемешивают до равномерного увлажнения.

Дозировка состава на 1 м2 штукатурки толщиной 20 мм: пемза просеянная 19,2 л, магнезит 4,8 л, соляная кислота 6,4 л. Объемный вес пемзы 400 кг/м3, акустолита 900 кг/м3.

Способ нанесения такой же, как и штукатурки, — на основе гипсового вяжущего и пемзового песка.

Навигация:

Главная → Все категории → Общестроительные работы

Статьи по теме:

- Работы по повышению благоустройства

- Транспортирование изделий подвергнутых антисептической обработке

- Приемка работ по защите древесины от гниения

- Защита древесины от возгорания — огнезащитные пропиточные составы

- Защита древесины от дереворазрушающих насекомых

Источник: stroy-spravka.ru

Современные методы и направления использования «сухих» технологий при производстве отделочных работ

Кулагин, Д. С. Современные методы и направления использования «сухих» технологий при производстве отделочных работ / Д. С. Кулагин, А. К. Комаров. — Текст : непосредственный // Молодой ученый. — 2020. — № 18 (308). — С. 64-72. — URL: https://moluch.ru/archive/308/69522/ (дата обращения: 15.09.2023).

В статье авторы рассматривают новые технологии сухого строительства и проводят сравнительный анализ «сухих» и традиционных процессов при производстве отделочных работ.

Ключевые слова: гипс, гипсокартонный лист, сухое строительство, ремонтно-строительные, методы сгибания, металлический каркас.

Одним из популярнейших конструктивных решений, используемых в новом строительстве и реконструкции существующих зданий, является применение технологий сухого строительства. Сухое строительство базируется на использовании таких современных материалов как гипсокартонные листы и их производные, совместно с металлическими профилями различного назначения (см. рис. 1а).

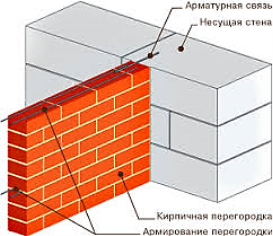

Всем известен такой отделочный материал, как штукатурка и работы, связанные с ней. Также, и возведение перегородок из штучных материалов, таких как кирпич, газо- и пенобетонные блоки, пазогребневые гипсовые блоки. Данные технологии, описанные ранее, относятся к понятию традиционных или «мокрых» процессов строительства (см.рис.1б).

Штукатурка используется практически во всех домах и помещениях общественных зданий на поверхности стен и потолков. Однако, не смотря на многие преимущества, использование гипсокартона при выполнении отделочных работ позволяет добиться более сложных интерьерных решений, которых не достичь при стандартных приемах.

а)  б)

б)

Рис. 1. Технологии строительства: а) «сухое», б) традиционное «мокрое»

Благодаря «сухим» технологиям возможно качественно преобразить облик помещений, выйти за пределы однообразия, а также архитектурно подчеркнуть индивидуальность отдельно взятого пространства. Выразительность внутреннего облика зданий достигается за счет использования разнообразия видов гипсокартона, предлагаемых на рынке данного сегмента.

Рассматривая материалы «сухого» строительства, следует отметить их многообразие, связанное с различиями по составу, типу, удобству монтажа и прочим характеристикам, в том числе по огнестойкости и экологичности. Несмотря на сравнительную новизну данных материалов, основой гипсокартонных листов является гипс, который получил широкое применение в период до нашей эры.

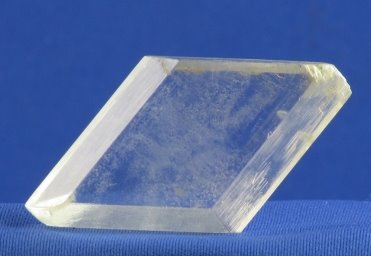

Гипс — один из наиболее древних и известных строительных материалов. Гипс является минералом класса сульфатов [3], представлен на рис. 2. Его история началась с использования человеком при строительстве и декорировании зданий в виде штукатурки и алебастра за девять тысяч лет до нашей эры. В период истории древнего Египта, во времена правления фараонов, гипс применялся как цемент при возведении пирамиды Хеопса. В эпоху истории V-XV веков, в эпоху Возрождения, из штукатурки на основе гипса выполняли элементы для украшения красивейших зданий и сооружений.

Рис. 2. Гипс — минерал класса сульфатов (CaSO4·2H2O)

Характеристики гипса отличаются своей универсальностью. Белый цвет, твердение при соединении с водой и принятие необходимой формы, а также прочность сделали его неотъемлемой частью при производстве ремонтно-строительных работ по всему миру.

Исключительные свойства гипса заключаются в том, что при универсальном применении в строительстве, он также является:

– материалом, способным к поглощению/отдаче влаги и тепла;

Добыча гипса осуществляется открытыми или шахтными способами из земли [2]. После прохождения температурной обработки, в результате которой происходит его частичное осушение, гипс перемалывают, получая белый порошок (чистый гипс).

Для изготовления гипсокартонных листов гипс в виде мелкой крошки смешивают с водой, порошкообразными минералами и химикатами, а также химическим мылом. Сухие компоненты придают плите нужную структуру, а мыло вспенивает материал, что делает его легче. Полученную смесь, называемою шламом, заливают между слоями картона, после равномерного распределения картон фальцуют, чтобы шлам остался внутри [1]. После формовки краям придают ровную поверхность.

После всех этапов формирования листы гипсокартона нарезают на нужную длину, высушивают, давая пройти 4 температурные зоны от 350 до 150 о С, затем панели фасуют, наносят необходимую информацию и отправляют на реализацию.

Основные виды гипсокартона включают (см.рис.3) [4]:

– обычные гипсокартонные листы (ГКЛ)

– огнестойкие гипсокартонные листы (ГКЛО)

– влагостойкие гипсокартонные листы (ГКЛВ)

Также существуют другие производные гипсокартона:

– влагоогнестойкие гипсокартонные листы (ГКЛВО)

– гипсоволокнистый лист (ГВЛ)

– гипсокартонный лист фасадный (ГКЛФ).

Рис. 3. Виды гипсокартонных листов

Одним из распространенных методов «сухого» строительства являются гибкие технологии, при использовании которых гипсокартонным листам придают нужную форму, отвечающую требованиям архитектурной задумки. Материал активно применяют при создании многопрофильных перегородок, выравнивания поверхности стен и потолков, изготовления арок и пр. Причем каждая из указанных конструкций может иметь ниши, конкретный рельеф, преобразования в ширине и форме, и прочие изменения. Для этих целей применяют два метода гибки гипсокартонных листов — мокрый и сухой [5]. Выбор метода зависит от величины требуемого радиуса изгиба листа. Данная зависимость представлена в таблице 1.

Мокрый метод заключается в подготовке листа к изгибу, за счет его увлажнения. Прежде чем начать работы, требуется изготовить шаблон из металлопроката или металлических профилей, представляющий собой каркас, с необходимым радиусом для гибки листов. После чего ГКЛ смачивают водой с обоих сторон, не оставляя сухих следов, через полчаса увлажнения приступают к приданию необходимой формы. Лист с одной стороны шаблона фиксируют при помощи крепежных элементов, далее плавна загибая материал, закрепляют другую сторону листа к шаблону. После высыхания в течении 24–36 часов материал можно использовать для монтажа конструкций.

Сухой метод заключается в изгибе листов в сухом состоянии по уже подготовленному каркасу, на который должен быть смонтирован материал. Данный способ применяется лишь в случаях, когда не требуется значительный радиус изгиба. Крайние опоры каркаса должны быть максимально усилены, поскольку они будут испытывать максимальную нагрузку. Закрепив к крайнему профилю гипсокартонный лист, постепенно сгибается свободная часть, с приложением усилий. После чего закрепляется другой край листа.

Зависимость величины радиуса изгиба иметода сгибания листов ГКЛ

Толщина листа, мм

Радиус изгиба, мм

Источник: moluch.ru