Сегодня европейское производство с применением механизмов малой механизации при осуществлении отделочных работ достигает более 90 процентов. Однако в нашей стране такое направление развито весьма плохо и составляет лишь 1/3 от европейского уровня, демонстрируя отставание промежутком в 20 лет.

Но, не теряя оптимизма, можно сказать, что развитие – это дело методики, а не быстроты процесса. Недорогая рабочая сила в случае выполнения непрофильных строительных «подручных» работ – это оптимальное решение проблемы в сравнении с применением процесса механизации работ. Но время бежит неимоверно быстро, сегодня повышая требования к строительным характеристикам – повышаются и уникальные технологии производства. Так, компании все больше задумываются на сегодняшний день о приобретении станции для штукатурки.

Что представляют из себя штукатурные станции? Это механизм, которым в автономном режиме позволяет быстро и беспрерывно смешать воду и строительные примеси разных основ (гипс, цемент или известково-цементная), а после – продвигается к локации строительных работ готовый раствор. Эта технология ускоряет рабочий процесс более, чем в 4 раза и способствует эффективному и быстрому выполнению работ по стяжке, заливке пола, шпаклевке стен и т.д. Однако стоит очень внимательно отнестись к выбору устройства, чтобы он работал на вас, а не наоборот.

Работа бригады на штукатурной станции #SERTAMASTER XL PRO Бетонное основание, гипсовая #штукатурка

Первое, что вы должны для себя понять – где необходимо будет работать:

— если речь идет о больших объектах государственно-промышленного образца (школы, больницы, торгово-развлекательные центры, жилые комплексы, парковки и т.д.), то рекомендовано обратить внимание на оборудование напряжением 380В / 50 Гц с тремя фазами мощности насоса в пределах 5,7-7,5 кВт. Для такого механизма характерна производительность около 22 л. в минуту. Нехитрые подсчеты: 4 строительных рабочих смогут заштукатурить около 200 квадратных метров. Ограничений по удельному весу смеси в сухом состоянии нет.

— Если речь идет о завершении работ на небольших объектах (квартирах, коттеджах, других объектах) с напряжением 220 В, лучше иметь подстанцию с питанием 50 Гц и фазой питания 2,2-3,5. кВт для использования. В этом случае емкость может достигать 18 литров и напрямую зависит от пары шнеков. Для такого вида отделки подойдет любой состав (цементы, гипс или другая смесь, плотность которой не превышает 1300 кг / м3.

— если бригада строительных рабочих не может ответить на вопрос, где она предпочитает работать – решение вопроса тоже есть. В таких случаях рекомендовано применять мультивольтажную штукатурную станцию с вариантом переключения преобразователя частот с 220В до 380В. Однако минус модели – ее цена. Производительность включает вышеназванные образцы и может соответственно быть как 18 литров, так и 22. Также подходят смеси любого типа плотности.

Станции однократного типа смешивания можно разделить на 2 вида исходя из принципа подачи смеси:

-Принцип барабана присущ моделям PFT G4, Kaleta-5, Maltech M5. В этом случае смесь подается из бункера через барабан в смесительное отделение, которое выполнено в виде шестерни. В рассматриваемом виде мощность двигателя подачи достигает 0,55-1,1 кВт.

Барабанное оборудование имеет ряд преимуществ: отсутствие ограничений по типу материала, объемный бункер 145 литров. и высокая погрузочная высота до 9,1 см. — Putzknecht S48, M-tec M280, Maltech M2, Kaleta-2, Kaleta-3 имеет другой тип подачи готовой смеси — шнек. Его принцип основан на подаче в смесительную камеру с помощью спирали или шнека. Запускается электроприводом мощностью 1,1 кВт. Однако у этого типа машин есть ограничения по используемым смесям: особенно стоит обращать внимание на легко заполняемые смеси (теплоизоляционная штукатурка с крошкой пенополистирола). Небольшой минус модели и в объеме загрузочного бункера, который на 1⁄4 меньше, чем у аналогичной техники барабанного принципа.

Источник: varsa.ru

Как называется машина для штукатурки

Штукатурные агрегаты, машины и установки

Они предназначены для приема (или приготовления), переработки (перемешивания), подачи и нанесения на подготовленные поверхности штукатурных растворов и отделочных составов с помощью форсунок, сопл и насадок.

Штукатурные агрегаты и машины базируются на диафрагмен-ных, поршневых и винтовых насосах. Различают агрегаты типа АШ (агрегат штукатурный), работающие только с привозным готовым штукатурным раствором, и агрегаты типа АШС (агрегат штукатур-но-смесительный), в технологическую цепь которых включен цикличный растворосмеситель для приготовления штукатурного раствора непосредственно на объекте или перемешивания (переработки) готового товарного раствора. Штукатурные машины на базе винтовых насосов работают на сухих смесях и снабжены смесителями непрерывного действия.

Производительность машин и агрегатов определяется производительностью базового растворонасоса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

- Машины для устройства безрулонной кровли

- Машины для устройства рулонной кровли

- Машины для кровельных работ в строительстве

- Машины для устройства и отделки монолитных покрытий полов

- Машины для устройства полов из рулонных и плиточных материалов

- Машины для отделки дощатых и паркетных полов

- Машины для устройства и отделки полов

- Малярные станции

- Передвижные малярные агрегаты на базе винтовых насосов

Штукатурный агрегат на базе поршневого насоса с качающимся цилиндром производительностью 1 м3/ч (рис. 7.7, а) предназначен для приема, процеживания, побуждения, подачи и нанесения штукатурных растворов на обрабатываемые поверхности.

Он состоит из двух легко монтируемых и демонтируемых основных узлов, смонтированных на самостоятельных рамах с колесами — растворонасоса и приемного бункера с виброситом, соединенных между собой резинотканевым рукавом с быстроразъемным соединением. В комплект агрегата (рис. 7.7, 6) входят смонтированные в технологической последовательности: приемный бункер с побудителем для предупреждения расслаивания растворной смеси и виброситом для процеживания раствора, поршневой растворонасос, подающий раствор к месту укладки, разборные раствороводы с набором форсунок для нанесения раствора на обрабатываемую поверхность. Привод побудителя осуществляется от электродвигателя через клинорсменную передачу и червячный редуктор.

Рис. 7.7. Штукатурный агрегат на базе поршневого насоса

Работа штукатурного агрегата производится следующим образом. Готовый раствор, доставленный самосвалом или авторастворо-возом, выгружают на вибросито бункера. Эксцентриковый вал вибросита сообщает колебания с частотой 50 Гц подвижной раме с ситом и приводится во вращение электродвигателем через цепную передачу. Процеженный виброситом раствор поступает в приемный бункер с побудителем, откуда по всасывающему рукаву засасывается в рабочую камеру растворонасоса и затем подается по напорному раствороводу к форсунке и наносится на обрабатываемую поверхность.

Штукатурные машины и агрегаты на базе винтовых насосов представляют собой мобильные малогабаритные высокопроизводительные машины и предназначены для приготовления, подачи и нанесения на обрабатываемые поверхности штукатурных растворов из сухих смесей и декоративных отделочных составов.

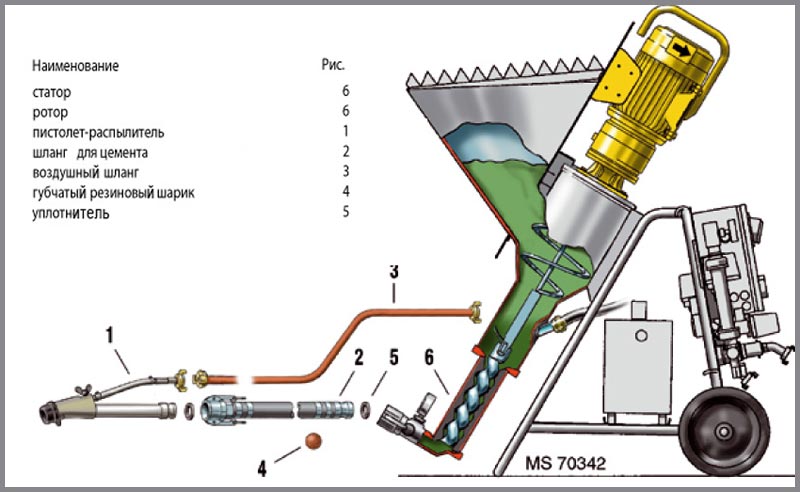

Штукатурная машина (рис. 7.8) состоит из приемного бункера, дозатора для приема и непрерывного дозирования сухой гипсовой смеси, смесительной камеры с лопастным валом, смешивающим подаваемую из бункера дозатором сухую смесь с водой и транспортирующим готовый раствор к винтовому насосу напорного шланга с пневматической форсункой для нанесения раствора, систем дозирования и подачи воды в затворитель и сжатого воздуха к форсунке, двухдиафрагменного компрессора, электрошкафа, аппаратуры управления и набора воздушных, водяных и напорных материальных шлангов. Машина смонтирована на тележке с четырьмя обрезиненными колесами.

Дозатор представляет собой вращающийся обод с лопатками. Вращение ободу сообщается от электродвигателя Ml через редуктор. На ободе эксцентрично расположен штырь, который контактирует с косым выступом крышки, закрепленной шарнирно на корпусе приемного бункера.

Рис. 7.8. Штукатурная машина на базе винтового насоса

При вращении дозатора лопатки подхватывают внизу сухую смесь и переносят ее к люку, через который она непрерывным и равномерным потоком попадает в смесительную камеру. При вращении обода штырь перемещается по косому выступу, сообщая крышке колебательное движение, что способствует перемещению сухой смеси к днищу бункера.

Верхняя часть приемного бункера закрыта ограждающей решеткой, на которой размещен нож-пила для вспарывания мешков с сухой смесью при загрузке вручную. В смесительной камере установлен смесительный вал со спиралевидными лопастями, приводимый во вращение от электродвигателя М2 через двухступенчатый зубчатый редуктор. Смесительный вал соединен шарнирной муфтой с винтом винтового насоса. На конце винта установлено дополнительное перемешивающее устройство в виде рамки. Домешивание раствора позволяет повысить его однородность на выходе из машины.

Вода в зону смешивания поступает через систему контроля расхода и давления по трубе. К насосу с помощью быстроразъемного соединения присоединяется напорный рукав с форсункой. Сжатый воздух к форсунке пневматического действия подается от компрессора. Сжатый воздух используется также для дистанционного выключения привода машины при перекрытии воздушного крана на форсунке.

Система контроля и регулирования расхода и давления воды предназначена для получения штукатурного раствора необходимой подвижности и качества в зависимости от свойств и состояния сухих смесей. Она включает в себя реле давления с пределами регулирования 0,25…0,4 МПа, манометр контроля давления, вентиль с электромагнитным приводом, дроссель, гидроуказатель линии входа и выхода воды, пробкоспускной кран и линию дренажа. Реле давления настраивается на пропуск воды при давлении более 0,2 МПа, дросселем регулируют необходимый расход воды по гидроуказателю. В случае паления давления в системе ниже 0,2 МПа реле давления дает команду электромагнитному вентилю и последний перекрывает водную магистраль. Остатки воды сливаются в дренажную линию открытием пробкоспускного крана.

Производительность машины 2 м3/ч, дальность подачи по горизонтали 45 м, по вертикали 30 м.

Машины и установки для торкретирования применяют при отделке помещений и сооружений, подвергающихся сильному увлажнению. Их поверхности покрывают водонепроницаемым защитным слоем специальной торкретной штукатурки. Торкретная штукатурка получается набрызгиванием (торкретированием) на поверхность цементно-песчаной и затворенной водой растворной или мелкозернистой бетонной смеси под давлением через сопло или штукатурную форсунку. Смесь, вылетающая из сопла (форсунки), с силой ударяется о покрываемую поверхность и наращивается на ней плотным слоем, который после затвердевания приобретает водонепроницаемость и повышенную механическую прочность.

Различают сухое и мокрое торкретирование. При сухом торкретировании сухая торкретная смесь подается сжатым воздухом по материальному шлангу к соплу, где затворяется водой, подводимой к соплу по водяному шлангу. При мокром торкретировании к штукатурной форсунке пневматического или механического действия подается под давлением готовая смесь. Мокрое торкретирование осуществляется пневмонагнетателями, винтовыми и поршневыми растворонасосами. Для сухого торкретирования применяют передвижные камерные установки и роторные машины.

Рис. 7.9. Принципиальная схема установки для набрызга бетонной смеси

На рис. 7.9 показана принципиальная схема передвижной однокамерной торкретной установки, которая применяется для гидроизоляции поверхностей строительных конструкций и сооружений (резервуаров, тоннелей и др.), а также безопалубочного бетонирования. В комплект установки входят: рабочая камера, лопастной дозатор с приводом, механизм подъема бункера, материальный рукав с соплом, водяной и воздушный рукава, пневморазводка, пульт управления, ходовая часть с двумя пневмоколесами и дышлом для прицепа к автомобилю при транспортировке.

Рабочий процесс установки осуществляется следующим образом: сухая бетонная смесь через приемную воронку и открытый с помощью пневмоцилиндра впускной конусный клапан загружается в рабочую камеру, куда после закрытия впускного клапана подается сжатый воздух при открытом кране. Одновременно приводится во вращение лопастной дозатор, равномерно переносящий смесь к выходному патрубку корпуса дозатора, где она подхватывается струей сжатого воздуха и переносится по материальному рукаву к соплу, в котором смачивается водой и с большой скоростью выбрасывается на бетонируемую поверхность.

Подача сжатого воздуха к дозатору по материальному рукаву регулируется соответственно муфтовым вентилем и пробковым краном. Давление воздуха в воздушных магистралях (0,3…0,4 МПа) контролируется манометрами. Подача воды к соплу осуществляется от источника водоснабжения под давлением не более 1 МПа и регулируется вентилем. По окончании цикла работы подача сжатого воздуха в пневмосистему прекращается с помощью крана, а из рабочей камеры сжатый воздух выпускается в атмосферу через кран, после чего камера вновь готова к приему очередной порции смеси.

Струя смеси к торкретируемой поверхности направляется перпендикулярно. Во время работы сопло держат на расстоянии около 1 м от обрабатываемой поверхности, перемещая его по спирали. Торкретирование производят в два, три или четыре слоя толщиной по 10…20 мм; каждый последующий слой наносят после схватывания предыдущего.

С помощью установки производят также подготовку поверхности, подлежащей торкретированию. Сначала поверхность тщательно очищают от грязи и наплывов бетона сухим песком, а затем обдувают сжатым воздухом и промывают водой под давлением.

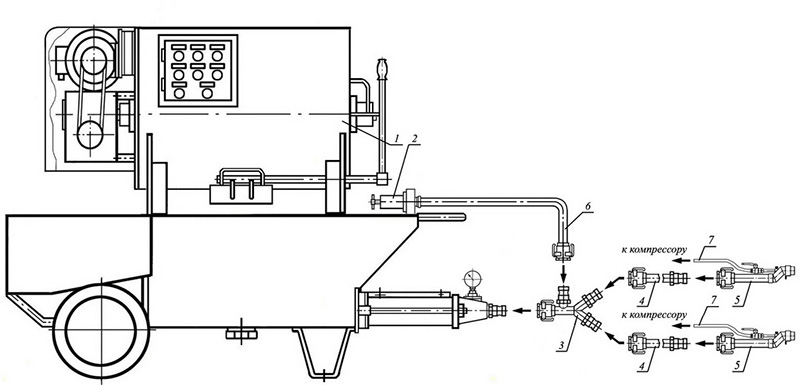

Машины для приготовления и подачи жестких растворов (пнев-монагнетатели). Они предназначены для приготовления и подачи к месту укладки цементно-песчаных растворов подвижностью 3…5 см. а также для приема, побуждения и подачи готовых жестких растворов при оштукатуривании и устройстве стяжек под полы и кровлю. Составными частями пневмонагнетателей (рис. 7.10) являются: смеситель с лопастным валом, система подачи сжатого воздуха с впускными, предохранительным и перепускным клапанами. напорный патрубок с материальным краном и растворовод.

Сухую смесь загружают в бак через загрузочный люк, герметично закрываемый при работе нагнетателя крышкой, которая фиксируется быстродействующим замком. На крышке загрузочного люка установлен кран для сброса давления, сблокированный с быстродействующим замком крышки люка.

Рис. 7.10. Принципиальная схема пневмонагнетателя для приготовления и подачи жестких растворов

Лопастной вал с приводом от электродвигателя через редуктор перемешивает постоянно раствор, что способствует насыщению его воздухом. Одновременно с началом перемешивания в смеситель и растворовод через краны и подается от компрессора сжатый воздух под давлением 0,6…0,7 МПа (в зависимости от дальности и высоты транспортирования), который через открытый материальный кран вытесняет готовую смесь по резинотканевому раствороводу к месту укладки.

На конце напорного растворовода установлена насадка. Раствор из смесителя в напорный растворовод подается порциями. Порционность подачи раствора обеспечивается периодическим перекрытием отверстия выходного патрубка отсекающей лопастью смесителя, в результате чего в напорном рас-твороводе образуются участки, заполненные сжатым воздухом, который снижает сопротивление движению малоподвижного раствора. Перепускной клапан дополнительно подает воздух в растворовод при превышении допустимого рабочего давления, в результате чего уменьшается количество материала в раствороводе. Рабочее давление контролируется манометром 6. Перемешивание и транспортирование раствора с избыточным давлением воздуха способствует повышению качества смеси.

Источник: stroy-technics.ru

Робот-штукатур. Что такое робот-штукатур и как он работает?

Мы уже писали на страницах портала ELport.ru о тех роботах, которые перестали быть фантастикой или игрушкой, а стали настоящими помощниками человека на производстве или дома, в быту. Так, строительный робот-каменщик сделает кирпичную стену, а робот-мойщик окон легко очистит и вымоет окна даже на самой опасной высоте.

Однако, нужно сказать, что именно в строительстве роботов пока совсем немного. Тем более интересен тот робот, который мы вам сегодня представим, итак,

Что за чудо

Принцип, по котором собран и функционирует робот штукатур не отличается высокой сложностью. Чаще всего робот штукатур представляет собой небольшую прямоугольную или квадратную базу, на опорах. С помощью нескольких двигателей она может перемещаться вверх и вниз. Во время движения производится одновременное нанесение и разравнивание штукатурной смеси.

Чтобы добиться такого эффекта, спереди имеется специальная пластина, которая похожа на большой шпатель. Раствор для оштукатуривания может загружаться непосредственно на разравнивающую пластину или в контейнер, который находится позади нее. Робот штукатур не имеет модуля, который бы производил смешивание раствора, поэтому его придется готовить вручную. В использовании робота штукатура нет ничего сложного, но работать лучше в паре, т. к. его перемещение на участке самостоятельно произвести довольно сложно. Работу одного из роботов можно посмотреть на видео ниже.

Совет! Перед использованием робота штукатура, необходимо позаботиться о подходящей линии питания. Сечение проводов должно соответствовать заявленной мощности робота штукатура.

Работа с машинками по нанесению штукатурки

Первым делом необходимо замешать раствор. Важно помнить, что консистенция готовых смесей для ручных работ не подходит для автоматического нанесения, поэтому перед покупкой лучше проконсультироваться с продавцом.

Штукатурка машинным способом

Если была приобретена сухая смесь, то лучше разбавлять ее не простой водой, а известковым молочком – так поверхность будет прочнее. Чаще всего используют цементно-песчаный состав. Для его изготовления нужно взять 1 часть цемента и 3-4 части желтого речного песка. Разбавлять необходимо до состояния густой сметаны, если сделать материал слишком жидким, то он будет сильно разбрызгиваться и плохо держаться. В самом конце нужно добавить пластификаторы для повышения вязкости материала. Далее работы идут в следующем порядке:

- Первым делом нужно наполнить емкость примерно на три четверти объема.

- Затем установить компрессор так, чтобы удобно было работать, после чего поднять распылитель.

- Направить пистолет на обрабатываемую поверхность, только после этого нажать на спусковой крючок, при этом расстояние от стены до сопла должно быть около 30 см.

- После окончания первого прохода по всей площади стены, нужно разровнять покрытие правилом.

- Спустя полчаса можно приступить к нанесению второго слоя.

Оштукатуривание поверхности с помощью штукатурной машины

Как использовать

Перед началом использования необходимо произвести подготовку вертикальной и горизонтальной поверхности. Стена обрабатывается грунтующим составом, в ней заделываются все выемки и сбиваются наплывы от бетона, если такие присутствуют. При необходимости монтируется армирующая сетка.

Если нет никаких препятствий, то производится фиксация двух опорных планок, по которым будет перемещаться робот штукатур. Поставить их необходимо на ширину планки и выставить по уровню. После этого на них устанавливается основная рабочая часть робота штукатура. Чтобы направляющие удерживали этот модуль, их необходимо прочно закрепить как к полу, так и к потолку. Для этих целей применяется распорный гидравлический или резьбовой механизм.

После фиксации можно сделать тестовый прогон модуля вверх и вниз. Далее производится подготовка и загрузка готового раствора в робота штукатура. Предварительно выбирается толщина наносимой штукатурки и делается зазор от рабочей части до стены. Этот зазор важно контролировать на протяжении всей работы, чтобы слой был равномерным.

После каждого перемещения прибора придется воспользоваться эталонной планкой, которая позволит выставить требуемое расстояние. Смещать робота штукатура приходится на ширину его захвата, при этом важно быть точным, чтобы между слоями не оставалось зазора, хотя их без особых усилий можно заделать самостоятельно. Описание конструкции робота Stau можно посмотреть ниже.

Самодельная установка для нанесения штукатурных и прочих смесей

Если есть желание сэкономить еще больше средств, а также под рукой рабочее место с набором необходимых инструментов и расходных материалов, то можно изготовить штукатурную машину своими руками. В качестве заготовки рекомендуется использовать старый разряженный огнетушитель. Эта заготовка подходит лучше всего, поскольку огнетушитель по умолчанию оснащается необходимыми для штукатурной машинки узлами: пусковая ручка, форсунка и рукоять для удерживания.

Первым делом необходимо срезать дно, при этом удалять нужно небольшую часть, чтобы сохранить больше объема. После этого нужно перевернуть баллон отверстием вверх и закрепить его в тисках. В стенке, которая расположена напротив пускового механизма нужно сделать отверстие, в которое затем будет вставлена трубка подачи воздуха.

На мощность устройства влияет не только производительность компрессора, но еще и диаметр выходного сопла, а также расстояние от него до клапана компрессора. Для повышения мощности машины необходимо задвинуть трубку подачи сжатого воздуха как можно дальше. В идеале она должна быть расположена приблизительно в 2 см от выходного отверстия. Чем меньше это расстояние, тем сильнее будет разбрызгиваться рабочий материал.

Чтобы обойтись без использования сварочного аппарата, можно применить одну хитрость. Для этого следует расположить баллон под углом в 45 градусов и залить участок врезки горячей смолой. После застывания смола образует наклонную поверхность, которая обеспечит плавный переход. Главное – не забить выходное отверстие.

Для качественной работы самодельной штукатурной машины необходим хороший компрессор

На этом этапе основные работы можно считать завершенными. Остается только приобрести компрессор, который будет нагнетать воздух. Его подключают к врезанной трубке для подачи воздуха. Давление в 2-3 атмосферы позволит создать поверхность «под шубу». Если повысить давление, то материал будет укладываться плотнее.

Нюансы применения

Использование робота штукатура имеет свои положительные и отрицательные стороны. Стоит сказать, что при повсеместном внедрении таких роботов произойдет постепенное замещение рабочей силы и будет необходимость только в контроле прибора. Среди плюсов изделия можно выделить:

- работа с различными растворами;

- снижение стоимости работы;

- ровный слой на любом участке стены;

- быстрая окупаемость агрегата;

- простота использования неопытным оператором;

- повышенная продуктивность.

Робот штукатур поддерживает работу с различными растворами. Для некоторых моделей проблематичным является обычная цементно-песчаная смесь. Особенно это касается штукатурных станций, которые подразумевают подачу раствора под давлением. Общая стоимость работ снижается за счет количества человек в персонале.

Но это связано не только с этим, ведь оштукатуривание может производить и один человек. Все дело в скорости работы. Некоторые приборы могут справиться с площадью в 500 м2 за одну смену. Такие объемы подвластны только большим бригадам. Опытный оператор способен меньше чем за час собрать и настроить робота строителя.

Обратите внимание! Быстрая окупаемость прибора возможна только в том случае, если есть достаточные и постоянные объемы. В противном случае нет смысла в приобретении такого робота.

Есть у использования такого инструмента и свои минусы. К ним можно отнести:

- работа на лестничных маршах;

- ограниченная высота стены;

- значительный вес;

- необходимость обслуживания;

Для человека практически нет ограничений по конфигурации стены. Но в отношении агрегата этого сказать нельзя. Он неспособен справится с оштукатуриванием на лестничных маршах. Нет возможности смонтировать опорные ноги на различной высоте. Высота обработки также ограничена в зависимости от того, какая модель применяется.

Чаще всего этот показатель находится на уровне 5 метров. Для большей высоты стены потребовалось бы переработать конструкцию направляющих, увеличив их в размере и конструктивно. Нет возможности предусмотреть поперечных перекладин, которые бы служили дополнительными распорками. Вес агрегата может быть значительным, что может создать неудобства не только при транспортировке, но и при подъеме изделия на требуемую высоту. На обслуживание прибора придется потратить дополнительные средства, а также нанимать мастера или самому разбираться с механизмом.

Машины для набрасывания штукатурного раствора

При ручном набрасывании штукатурного раствора на стену, рабочему тысячи раз приходится набирать ковшом или шпателем жидкий состав и бросать его на стену. В результате часть штукатурки падает на пол, остальная остается на стене небольшими холмиками. Сделать слой более 3 см толщиной проблематично.

Механизированная штукатурка упрощает самый сложный и трудоемкий процесс набрасывания раствора. Это ведет к повышению производительности и улучшению качества отделочного слоя. Оборудование условно можно разделить:

- ручные ковши и штукатурные машинки для нанесения раствора;

- профессиональные машины с непрерывным замешиванием и подачей раствора.

Кроме них могут применяться агрегаты для оштукатуривания стен и затирочные машины. Все механизмы в разной степени сокращают количество рабочих и позволяют качественно отделывать поверхности, используя менее квалифицированных специалистов.

Стоимость работ

При хорошей сноровке один рабочий сможет без особых сложностей справиться с площадью в 50 квадратных метров. Цифра взята за один рабочий день в 8 часов. Если говорить о роботе, то за эквивалентный период в идеале он может обработать до 750 квадратных метров. Если отнять время на перестановку и настройку, тогда остается объем в пределах 350 – 500 квадратных метров.

Получается, что один робот сможет без особых сложностей заменить бригаду из 8 человек. За один месяц один человек сможет оштукатурить площадь в 1200 квадратных метров, а робот – 12 тыс. квадратных метров.

Если перевести площадь в денежные единицы, то если считать, что за один квадрат оштукатуривания рабочий берет до 5 долларов, то за месяц он сможет заработать 6 тыс. долларов. Это в идеальном варианте, если не делать перерывов и не готовить раствор самостоятельно. Робот при этих же условиях сможет заработать 60 тыс. долларов. Стоит учесть расход на двух операторов, который может составить до 2,5 тыс. долларов на каждого, поэтому конечная цифра будет равна 55 тыс. долларов. Стоимость одного робота может составлять 5 тыс. долларов, поэтому окупает он себя довольно быстро.

Обратите внимание! Стоимость работ взята примерная и зависит от местности, где она проводится.

Профессиональные модели

Машинка для нанесения штукатурки может не только разбрызгивать раствор на стену, но и самостоятельно непрерывно приготавливать его. Сложный агрегат имеет:

- специальный бункер для сухой смеси;

- камера для приготовления раствора;

- шнековый механизм подачи смеси в камеру;

- смесительная спираль для смешивания смеси с водой;

- шнековый насос;

- воздушный компрессор;

- шланги и кабель;

- растворный пистолет.

В бункер засыпается сухая смесь. Шлангами подсоединяются вода и воздух. Кабель обеспечивает электропитание. Мощные агрегаты для профессиональных работ большой производительности могут иметь встроенный компрессор для воздуха или водяной насос, обеспечивающий подачу 650 литров воды в час.

По растворному шлангу с внутренним диаметром до 60 мм смесь подается на расстояние до 20 метров. Подача ее регулируется пистолетом.

Машина для штукатурки может работать непрерывно в течение нескольких часов. Сухая смесь в бункере пополняется без перерыва в работе. Непрерывная подача раствора позволяет 2 рабочим заменить целую бригаду штукатуров. Один человек наносит ровный слой смеси, второй быстро выравнивает поверхность h-образным правилом.

При штукатурке с маяками, раствором заполняется сверху вниз все пространство между 2 планками, затем следующий участок. Без маячков ширина полосы составляет примерно 1 метр.

Недостатки агрегатов для штукатурки:

- необходимость подключения к источникам электроэнергии, воды и воздуха;

- необходимость сразу после остановки чистить машину;

- раствор, оставшийся в шланге, на стенках камеры и шнекового механизма в работе не используется, выбрасывается;

- в случае аварийного отключения одного из источников снабжения, пропадает весь замес, машина разбирается и чистится вручную;

- нет смысла использовать на малых площадях;

- высокая стоимость оборудования.

Агрегаты для механизированной штукатурки целесообразно применять профессиональным бригадам отделочников, которые постоянно используют оборудование. Окупается приобретение небольших машин для механического нанесения раствора при строительстве частных домов.

Штукатурный робот

Машина для оштукатуривания стен – штукатурный робот, самостоятельно наносит раствор на вертикальную поверхность ровным слоем. Ее надо выставить, зафиксировать в нужном месте и загрузить бункер готовой смесью. После этого по ленте штукатурка поступает на стену и выравнивается огромным металлическим шпателем, установленным в передней части корпуса агрегата.

Коснувшись потолка, концевые выключатели срабатывают, и машина по направляющим спускается вниз. После этого ее перемещают вдоль стены и процесс повторяется.

Учитывая скорость и качество работы, можно определить плюсы и минусы машинной штукатурки.

- Робот быстро без маячков самостоятельно наносит ровный слой заданной толщины.

- Нет необходимости шпатлевать. Механизированная штукатурка стен под покраску создает идеальную поверхность.

- Обслуживать агрегат могут всего 2 чернорабочих без привлечения профессионалов.

- Высокая производительность отделочных работ. За несколько минут наносится раствор и выравнивается по всей высоте. Остается затереть внизу и вертикальные стыки.

На фоне плюсов недостатки менее важные, но их несколько.

- Высокая стоимость оборудования. Оно окупится только при условии активной эксплуатации.

- Большие габариты и вес.

- Повышенный расход раствора, много падает на пол.

- Раствор загружается вручную.

- На фасаде, лестничных пролетах и открытых площадках штукатурный робот не работает. Необходимо наличие потолка для фиксации направляющих.

- Ограничена высота обрабатываемой стены.

Завозить в стандартную квартиру машины для штукатурных работ сложно из-за их габаритов и назначения для большого объема работ. Отделывать стены производственных помещений, торговых центров и других общественных зданий с высокими потолками невозможно.

Затирочные машинки

Полученную после выравнивания правилом поверхность надо затирать, чтобы она стала гладкой, пригодной для покраски. После схватывания гипсовой штукатурки, ее сначала подрезают трапецеидальным правилом, снимая выступы. Затем поверхность смачивают и затирают губчатой теркой.

Упростить процесс помогут затирочные машины для штукатурных работ. Они подходят для гипсовых, цементных и комбинированных смесей. Плоский круг вращается и снимает выступы, шлифует поверхность, делая ее гладкой.

Высокопроизводительная затирочная машина для штукатурки имеет 2 круга в одной плоскости. Они вращаются в разных направлениях, ускоряя процесс шлифовки в 3 раза.

Технология механической штукатурки стен

Внутри дома в жилых комнатах наносят смеси на основе гипса. Материал быстро сохнет, поэтому следует выбирать готовые смеси с пластификаторами, схватывающиеся через 30 минут.

Фасад и помещения с повышенной влажностью выравнивают цементными составами. Они дольше сохнут, после кристаллизации отталкивают воду.

Применять механизированную штукатурку можно на любых составах. Главное правильно отрегулировать консистенцию подачей воды. Порядок работы.

- Стены проверяются по уровню на плоскостность. Сбиваются все выступы и наплывы раствора.

- Устанавливаются маяки. Закрываются розетки и выключатели.

- Стены покрываются бетоноконтактом или специальной грунтовкой. Кирпичная кладка под цементный состав не грунтуется, равномерно смачивается водой.

- Один рабочий наносит раствор на стену ровным слоем от маяка к маяку. Укладывать смесь надо горизонтальными полосами сверху вниз, перекрывая на треть предыдущий слой.

- Второй рабочий сразу по заполнении полосы выравнивает ее h-образным правилом.

- После схватывания вся поверхность затирается губчатой теркой.

Профессионалы могут работать без маяков или устанавливать их на расстоянии 1,5 – 1,8 метра под большое правило. Любителям без навыков устанавливать маяки обязательно на расстоянии 1 метр.

Для прочного сцепления со стеной сопло, подающее раствор на стену, должно быть направлено строго перпендикулярно к ней. Расстояние 20 – 30 см, подбирается оптимальное при нанесении. Толщина слоя регулируется скоростью перемещения пистолета.

Машины для механической штукатурки можно использовать при создании наливных полов, делать с их помощью бетон для стяжек. Для ремонта в квартире и гараже достаточно использовать пневмолопаты.

Источник: eurokafel.ru