Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Приветствую, уважаемое сообщество!Сегодня хотелось бы затронуть наболевшую многим тему постобработки, а в частности – обработку абразивами.

Как для себя самого, так и для клиента, всегда приятно видеть не просто полуфабрикат продукта, но и его опрятный внешний вид, ради которого мы так часто прибегаем ко всякого рода обработкам растворителями, ошкуриванию и покраске.

В нашем деле главное – навык, а путь к успеху нам поможет проложить тот самый инструмент, который можно либо купить за свои кровные, либо изготовить…о последнем и пойдет речь)Меня не редко спрашивают : Как шлифовать детали? Как ровнять? Чем покрывать? Как потом обрабатывать? Какие материалы лучше?

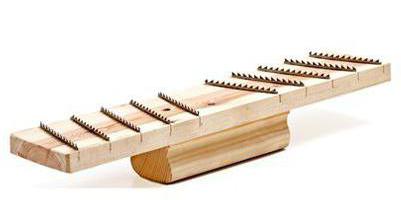

Самодельный шлифовальный рубанок для авто

И не только наши уважаемые коллеги, но и просто товарищи, сотрудники…поэтому считаю уместным обсудить сперва инструменты, расходники, а затем и приемы работы с ними.

Поверхностное начинание в данном направлении уже имеется в этом посте. Пора бы продолжить, не так ли?)))

Повествование мое начнется с самого просто и важного инструмента в абразивной обработке – шлифовального бруска.

Я не буду долго рассуждать на тему их разновидностей и всего такого, просто очень обобщенно разделю бруски на три типа(с первыми попавшимися фото):

Строительные – грубые, не всегда ровные, кушают любую листовую/рулонную наждачку. Не удобные, не красивые, а уж когда из обычной наждачки сыпется абразив и портит поверхность…ох, сколь часто были слышны приглушенные маты за закрытой дверью))))

Строительные – грубые, не всегда ровные, кушают любую листовую/рулонную наждачку. Не удобные, не красивые, а уж когда из обычной наждачки сыпется абразив и портит поверхность…ох, сколь часто были слышны приглушенные маты за закрытой дверью))))

Автомалярные – профессиональный инструмент, способный удовлетворить как Жигули, так и Бентли с братьями.

Автомалярные – профессиональный инструмент, способный удовлетворить как Жигули, так и Бентли с братьями. Кушает отчасти свой тип наждачек, но тому есть свои причины)  Для моделистов – маленькое, аккуратное создание для точных мелких работ…они тоже нам нужны, но это тема для другого поста. Растем мы, растут принтеры, растут габаритные размеры и наших нужд, и заказов…и хорошо, когда принтер печатает идеально, что можно пройтись грунтом, потом мягкой шкуркой и готово…а если всё сложнее и нужно подшпаклевать? А если нужны ровные плоскости или просто на детали большие поверхности? Вот здесь я считаю наиболее оптимальными – автомалярные инструменты, причем сюда же идут и расходники из этой сферы. Сейчас читающие должны разделиться на согласных и не очень) Одним такой инструмент нужен, другим – хватает и обычных, а может кому-то вообще эта тема не интересна…не все же, как я, печатают всё одним цветом, а потом принципиально красят)))

Для моделистов – маленькое, аккуратное создание для точных мелких работ…они тоже нам нужны, но это тема для другого поста. Растем мы, растут принтеры, растут габаритные размеры и наших нужд, и заказов…и хорошо, когда принтер печатает идеально, что можно пройтись грунтом, потом мягкой шкуркой и готово…а если всё сложнее и нужно подшпаклевать? А если нужны ровные плоскости или просто на детали большие поверхности? Вот здесь я считаю наиболее оптимальными – автомалярные инструменты, причем сюда же идут и расходники из этой сферы. Сейчас читающие должны разделиться на согласных и не очень) Одним такой инструмент нужен, другим – хватает и обычных, а может кому-то вообще эта тема не интересна…не все же, как я, печатают всё одним цветом, а потом принципиально красят)))

В общем кто согласен – прошу к обозрению мое 3D-творение:

Ничего необычного, но щепотка моментов для близкого рассмотрения – есть:1. Экспериментально, пока что для себя лично – весьма удобен в руке, даже получше дорогих именитых брендов и моего постоянного трудяги, копии 3М.2. Подошва на мягкой основе с «липучкой» абсолютно не уступает заводским аналогам.3. Использует быстросменные абразивные материалы, которые лучше строительных, да еще и не дорогие(отчасти даже дешевле). 4. Размер подошвы – 69х150 мм, чего достаточно для комфортной работы. Наждачка, обсуждаемая ниже, имеет ширину 69-70мм, поэтому ориентир ширины был на нее.Теперь перейдем к изготовлению сего устройства, которому уже успели позавидовать и возжелать несколько моих знакомых маляров

Печать проводилась черным ABS от GREG, сопло – 252, стол – 110, слой 0,15, скорость – 70, на столе БФ2, обдува — нет, поддержек – не требуется. Для пущей красоты – облагородил покраской.

Сама тушка имеется, теперь необходимо проверить плоскость подошвы на «идеальность», ведь от этого зависит качество будущих обрабатываемых плоскостей. Если печать производилась PLA, то велика вероятность, что подошва будет ровной, как стекло.

А если ABS, то не всё так хорошо и придется постелить лист наждачной бумаги на стекло или ровный стол, смочить водой и аккуратными движениями(вперед-назад, влево-вправо, круговыми), с равномерным нажимом «притереть» подошву бруска до состояния «по линейке нет зазора». Я же просто прошлифовал подошву другим бруском бОльшего размера.Далее по стандарту на брусках подобного типа имеется тонкая средне-мягкая прослойка, помогающая снизить давление на поверхность при обаботке кромок и выпуклостей, а также липучка, под кодовым именем velcro.

Где взять? В моем случае в СПб нашелся магазин Чудотворец(ранее Сперанца) и рядом есть еще магазин, там тоже куча фурнитуры и материалов…собственно был куплен лист 2мм вспененного ЭВА, также некий материал для стелек под названием Экстра, которые очень похожи на фоамиран(ЭВА он и есть) или изолон, и еще рулончик широкой липучки. Цены не кусючие, кроме Экстр’ы», но думаю можно попросить кусочек. Там же есть этилацетат и куча других растворителей, если нуждаетесь) Ну и прихватить по пути тюбик резинового водостойкого(как минимум, можно чего получше найти) клея тоже не помешает.

Если ничего подобного не нашли – присмотритесь внимательнее, есть большая вероятность стырить у коллеги на столе вполне пригодный коврик для мыши))

Мой первый брусок уже 7 лет трудится на таком коврике)) Если есть желание – можно еще поэкспериментировать с пробковым листом, но я лично не пробовал.Так же подойдет вспененная резина, тонкий ровный линолеум…со смекалкой у Вас всё в норме, я уверен!)Все мы в разных городах и конторы со всем необходимым есть не везде, поэтому липучку можно найти в швейных ателье/магазинах, а ЭВА поспрашать в мастерских по ремонту обуви. Если подложку не нашли – клейте просто липучку, будет твёрже, но скажу по секрету – бруски без мягкой подошвы тоже есть в природе)))Ладно, ближе к делу: ЭВА у меня в гараже, ехать лень, да и розовый он, не комильфо…а вот желтый Экстра имеется на базе, ибо в свое время коллегам тоже делал бруски)

Теперь наша задача – зацарапать наждачкой поверхности «пенки», липучки и подошвы бруска для пущей адгезии клея. У наших кожников клей термореактивный, т.е. склеивается под нагревом. Наношу его на брусок и на одну сторону пенки, жду подсыхания…

Кладу на стол пенку, грею её и брусок, затем прижимаю тушку к пенке, готово!

Теперь так же поступаем с липучкой и затем обрезаем острым ножом всё лишнее.

Оставляем на сутки для схватывания.Если изловчиться, то всю эту процедуру можно осуществить даже суперклеем.Главное – не забывайте о ТБ и СИЗ во время работы с химией.

Итак, брусок готов!

Теперь немного о расходниках, их продается зачастую два типа:

1. Сплошная лента(на фото внизу)шириной 69-70мм и длиной 420мм, широкий диапазон зернистости, хватает на два отрезка для данного бруска + кусочек поменьше для ручной шлифовки, как бонус) Хотя в будущем можно смоделировать мини-брусок и для огрызков наждачки, либо брусок 200мм, как заводские, но по опыту — калибр крупноват.

2. Такая же лента, но в виде сетки, что значительно улучшает процесс шлифовки, поскольку лишняя пыль отводится и не забивает зерно.

Покупается сей абразив на авторынках, подборах краски, магазинах для кузовного ремонта(например AutoPoint), стоимость ленты от 15р за сплошную и около 40-90 за сетку, везде по-разному.

Режущая способность, качество шлифовки и срок службы абразива – намного выше своих строительных аналогов, уж поверьте)

Всем , кто дотерпел до этого момента – небольшая анимация хватов бруска и некоторых движений при шлифовке.

Во избежание лишней критики:- Да, проще купить(хороший брусок «всего-то» тыщу+ стоит), но приятнее – сделать самому и для себя. Я уже по привычке ставлю печать на ночь, хоть что-то, но станок должен работать на благо семьи.- Да, сложновато, но «тяжело в учении — легко в бою»- Нет, можно конечно сложить наждачку вдвое-трое-четверо, или даже натянуть на кусок деревяхи и шлифовать…откровенно говоря – за много лет уже пальцы болят) Мы еще обсудим складывание и скручивание наждачек, но это в других постах, такие методы не годятся для силовой шлифовки, а мы сейчас как раз о ней и говорим) Сюда же припишем и мини-брусочки со всем известного сайта.- Главное отличие бруска с липучкой от других – абразивная лента держится всей площадью на бруске, что обычные бруски обеспечить не могут, а это важный плюс.В дальнейшем будет продолжение по брускам и брусочкам, а так же – новые модели для самостоятельного изготовления.

Скачать модель моего бруска — тык.

За сим откланяюсь, благодарю за внимание, всем добра!

С уважением, Михаил

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Источник: xn--d1aspaq3c.xn--p1ai

Кромкогиб ручной — как сделать своими руками, характеристики

Загнуть металлическое изделие можно разными способами, но без специнструментов качество будет низким. С помощью кромкогиба можно решить многие вопросы, связанные с подготовкой деталей из листов металла.

- возможность гиба конкретной длины,

- отсутствие сварочных швов.

Это позволяет предупредить образование коррозии в будущем, изготовить элементы повышенной прочности. Техника работы с техническим средством проста. На его шкале достаточно установить необходимые параметры гиба, вставить плоскость между основной и прижимной деталью и, двигая, загибать кромку.

Для этого не нужны значительные усилия и нагрев металла. Обработку изделий из меди, алюминия, металлических сплавов и углеродистой стали выполняют способом сгибания на станках или вручную.

Устройство ручных кромкогибов

Кромкогибочные станки сконструированы так, что усилие одномоментно действует по всей протяженности кромки или листовой заготовки. В результате в одно и то же время осуществляется деформация края, но металл не корежится, а ложится ровным швом.

Конструкции такого оборудования подразделяются на виды:

- ротационных,

- прессовых,

- поворотных.

Современный рынок предоставляет возможность приобрести разные конструкции листогибочного устройства, но его можно изготовить собственными руками.

Кромкогибочный инструмент внешне похож на листогибочные изделия, но конструктивно устройства отличаются друг от друга. Длина рабочей области отбортовки у ручных кромкогибов может быть небольшой, ведь параметры высоты борта и радиуса закругления не меняются.

Если при большой протяженности кромкообразования необходимо выполнять процесс одновременно, принцип работы кромкогиба более похож на технологию листогиба, различие, по сути, только в способе прижимания заготовки.

Характеристики

На возможности инструмента влияют параметры:

- максимального угла гиба,

- ширины отгиба,

- максимально допустимой толщины используемого материала.

Сферы применения

Приспособления для сгибания металла применяются в разных отраслях. Их используют для создания фальцев из кровельного железа, изготовления из жестяных или металлических листов воздуховодов прямоугольной формы, подготовки краев изделий под сварочные работы, деталей геометрических форм. Ручные кромкогибы активно применяются для строительных, ремонтных работ. Они востребованы во время проведения ремонта автомобилей.

К числу преимуществ такой технологии, кроме небольшой толщины получаемых краев и невысокой стоимости металлического проката, следует добавить высокую стойкость к износам.

Основные разновидности

Кромкогибочное оборудование выпускается в виде мобильных и стационарных моделей. Конструкции станков массивны и практически не разбираются.

Они монтируются непосредственно на месте использования, а передвигаются только при помощи технических средств.

Модели могут быть:

- ручными,

- пневматическими,

- гидравлическими.

Особое место в линейке изделий у сегментных ручных приспособлений, предназначенных для изготовления корпусов, ящиков, т.е. изделий, «закрытых» со всех сторон». Благодаря разной комплектации, сегменты устанавливаются произвольно. Такое оборудование позволяет получить любую длину гиба, не превышающую рабочую длину станка.

Друг от друга модели инструмента отличаются не только мощностью, эффективностью и толщиной обрабатываемых материалов, но и разновидностью металла.

Портативные модели кромкогибов с постепенным формообразованием состоят из:

- двух прорезиненных ручек, при этом одна может быть подвижной, другая нет,

- рычажной системы для приложения усилий,

- рабочих губок с профилем, соответствующим параметрам кромки

- регулируемого ограничителя хода в виде шлицевого винта, снабженного резьбой.

Наиболее простой конструкцией обладают ручные изделия роликового вида. Весь процесс осуществляется рукояткой, а основную задачу по деформированию металла выполняют ролики. Ширина гиба регулируется специальным ограничителем, установленным на направляющих инструмента.

В роликовом кромкогибе трение во время скольжения губок заменяет трение качения при вращения роликов. При этом формообразующее усилие значительно снижается, но конструкция инструмента менее универсальна, потому что невозможно изменить параметры кромкообразования из-за одной пары роликов. К тому же, кромкогибы с роликами не дают возможности осуществить отбортовку малых радиусов внутри изделия.

Существенным недостатком портативных моделей ручного инструмента считается их недостаточная точность. В процессе движения приспособления вдоль линии будущего края постепенно увеличивается погрешность, которая может достигнуть более миллиметра. Это недопустимо при таких работах, как кузовной авторемонт, поэтому качество кромок зависит от опыта мастера. Из-за таких технических характеристик роликовый кромкогиб целесообразно использовать только для решения несложных задач.

Более функционален станок с гидравлическим приводом. Благодаря высокой мощности он отлично справляется с заготовками из металлических листов даже значительной толщины.

Как сделать ручной кромкогиб для авторемонта

В целях экономии можно изготовить самодельный кромкогиб для кузовного ремонта. Он значительно облегчит изготовление, например, латки на пороге или крыле автомобиля.

При этом место ремонта не будет выступать над поверхностью, что сократит время и затраты на шпаклевку и покраску.

Роликовую модель для сгибания жести можно изготовить из:

- пары подшипников,

- болта для оси диаметром, равным внутреннему диаметру подшипников,

- толстой пластины металла,

- рукоятки от «болгарки».

Процесс изготовления роликовой модели для сгибания жесть

- Отрезав от болта два отрезка, одинаковой длины, посадить на них подшипники.

- В пластине просверлить отверстия для сварки.

- Установить в пластину подшипники с расстоянием в 1 мм друг от друга.

- К центру пластины с противоположной от подшипников стороны приварить гайку для рукоятки от «болгарки».

Инструмент жестянщика

Такой кромкогиб необходим во время авторемонта для плавного перехода латки металла к основе. После рихтовки обе плоскости должны быть соосны друг с другом.

На тонком листе железа невозможно гарантировать надежность соединения сварного шва встык. Приспособление позволяет подготовить профиль кромки под сварку внахлест. Он значительно упрощает процесс ремонта кузова автомашины, если требуется согнуть металл под углом 90 градусов, т.е. делать кромку или отбортовку. Кромкогибочные устройства для авторемонта отличаются простой конструкцией и невысокой ценой, поэтому их самостоятельное изготовление не всегда нецелесообразно. Иногда лучше купить такую оснастку, для которой в домашнем хозяйстве найдется дополнительное применение.

Видео инструкция как пользоваться кромкогибом жестянщика

Пневматический кромкогиб

У мастеров особо популярны кромкогибы с пневматическим приводом, работающие как «поворотная балка». Пневмопривод способствует значительному давлению (до 6,2 бар) на обрабатываемое изделие. Но применять такое оборудование можно, работая с листовым металлом не толще 1,2 мм. В этом случае ширина кромки будет не более 12 мм.

При желании собственноручно смастерить пневмостанок, необходимо учитывать, что для его работы требуется расход воздуха минимум 113 л/мин.

Пневмодырокол

Это универсальная модель инструмента. С одной стороны конструкция оснащена механизмом для пробивания отверстий, с другой — губками для формирования кромки.

Благодаря этому можно одновременно загибать кромку и делать отверстия в металле для крепежа. Именно поэтому инструмент нередко называют пневмопробойником. Его рабочая часть изготавливается из быстрорежущей стали. Прорезиненные рукоятки изделия оснащаются пружинами. Они способствуют уменьшению давления на ладони, что облегчает процесс пробивания и обработки.

Любая модель дырокола-кромкогиба работает значительно быстрее и эффективнее ручных аналогов, поэтому интенсивно используются на автостанциях техобслуживания и в автосервисах.

Как устроен кромкогибочный станок

Конструктивно станок для гибки металла состоит из нескольких деталей:

- опорной поверхности,

- рабочего основания,

- прижимного элемента,

- обжимающего пуансона,

- рычагов-ручек.

Некоторые модели оснащаются дыроколом и ножом для подрезания кромок. В стандартной конструкции опорной плоскостью размерами1м х 1,5 м служит стол из дерева или металла с мощными ножками. Горизонтальный крепеж основания делается из швеллера №№ 8 или 6,5. Металлические конструкции соединены сваркой, а деревянные – болтами.

Прижим

Для зажима поверхности при загибании кромок припособление оснащается прижимной штангой — уголком с полочкой 0,05 м. Она осуществляет прижим к пунсону под заданным углом. С обеих сторон механизма прижима просверлены отверстия под болты. Также для прижима используются «барашки» с шпильками, приваренными к основанию. Более сложные зажимные детали комплектуются пружинами.

Пуансон

Для изготовления пуансона часто используется трубный отрезок квадратного профиля. Проектирование детали предусматривает ее горизонтальное вращение вокруг оси. При этом верхняя грань впереди основания точно совпадает с пуансоном.

Для этого торцы оснащаются петлями. Прижим располагается точно по вертикали, чтобы не возникало перекосов при гибке металла. Пуансон к кромке основания примыкает без зазоров, чтобы линия сгиба была точной. В нерабочем состоянии верхняя грань пуансона расположена в одной плоскости с плоскостью стола. Если конструкция имеет отклонения, приспособление будет работать, но с увеличенным радиусом изгиба, что приводит к закруглению прямой линии.

Привод

Ручной привод из пары трубных отрезков соединяется сваркой с передней или боковой частью пуансона. Он может быть в виде скобы или телескопического рычага. Длина рычага прочно фиксируется для конкретных положений с помощью штифтов, соединяющих насквозь отверстия с шагом в 0,1 м. Такая рукоятка способствует равномерному распределению нагрузки, регулируя усилия воздействия на поверхность в зависимости от ее толщины. Например, телескопическая форма рычага при кузовных работах позволяет увеличить усилия более чем в 2 раза.

Самостоятельное изготовление

Следуя чертежам, можно сделать своими руками ручной кромкогиб для обработки металла незначительной толщины при авторемонте.

Для него достаточно:

- уголка,

- балки из металла,

- петель с болтами,

- струбцин,

- рукоятки,

- стола,

- сварочного аппарата.

Подготовительный этап

- Изготовить основу из двутаврового профиля.

- Уголок болтами прикрепить к верху балки.

- Три петли приварить под уголок.

- Плотный прижим металла обеспечить двумя струбцинами.

Для легкости поворота станка во время сгибания листа металла по обеим сторонам приделать ручки. С помощью струбцин прикрепить станок к столу.

Для обработки изделие кладется между профилем и уголком. Щель для него образуется после откручивания уголка. Металлический лист выравнивается по краю и загибается поворотом приспособления за рукоятки.

Станок для сгиба длинных прямых кромок

Изготовление своими руками ручного кромкогиба для длинных прямых кромок следует начать с изучения чертежей, а также подбора оборудования и необходимых материалов:

- пары отрезков швеллеров для основания и пуансона,

- уголков с прямолинейными кромками.

- сварочного аппарата,

- листа стали,

- стальных осей — прутков сечением 10 мм,

- щеток с щетиной из стали,

- скобы под ручку.

4 основных детали:

- основание,

- прижим,

- пуансон,

- ручка.

Вначале надо снять фаски по ребру обжимного пуансона, приварить к нему оси. Оси самого прутка должны совпадать с ребром уголка. На концах рабочей части прижима делаются выборки.

Для сборки основание с пуансоном зажимается в тисках. При этом стенки первой и второй полок должны быть в одной плоскости. Зазор между деталями получится за счет прокладки из картона. После этого элементы крепко фиксируются в тисках.

На оси пуансона надеваются щетки с металлической щетиной. Эти составляющие крепятся к основанию с помощью струбцины – рамки с подвижным зажимом.

Затем щетки привариваются к швеллеру, а в основании просверливаются отверстия, в которые вкручиваются зажимные болты. На шпильки метизов заворачиваются, гайки. Потом они привариваются сваркой к швеллеру.

После выкручивания болты вставляются в отверстия прижима и на них закручиваются гайки-ограничители.

Рукоятка-скоба приваривается к уголку. Завершающий этап сборки конструкции — установка в тисках.

Ручной кромкогиб для отбортовки

Отбортовка – это способ загиба кромки на цилиндрических или овальных изделиях. В процессе работы происходит растяжение материала. Его величина зависит от свойств и толщины материала, наклона угла отбортовки, параметров кромки.

Отбортовку выполняют на станке или с помощью ручного кромкогиба своими руками. Такая технология обработки необходима при подготовке к паечным, сварочным работам, при изготовлении любого фланца.

Ручной кромкогиб своими руками – экономия семейного бюджета

Многим интересно, как самому сделать кромкогиб, насколько это сложно. Изготовление простой конструкции займет несколько вечеров, а сэкономит несколько тысяч рублей. Еще одним аргументом может стать экстренность использования.

Например, для авторемонта использование ручного кромкогиба, изготовленного своими руками, сэкономит еще время и нервы. Но такое оборудование может проигрывать заводским изделиям по точности и технологичности.

Видео — как изготовить кромкогиб самостоятельно

Меры предосторожности

- Обязательно надевать рукавицы из плотного материала.

- Защищать глаза очками или маской.

- Ремонтируемые изделия должны надежно закрепляться на подставках.

- Очищать поверхности деталей из металла.

- Складывать металлические обрезки в специальное место.

- Для уборки металлической стружки пользоваться щетками.

Виды оснастки для сгибания кромок металла

Разновидности гибки зависят от вида изделий.

Для их изготовления используется металл:

- листовой,

- круглый,

- профильный.

- по радиусу,

- под углом,

- по фасонным кривым.

Ручная гибка осуществляется в помощью молотка и разных приспособлений по:

- образцу,

- месту,

- разметке,

- шаблону.

Плоскогубцами захватывают, зажимают и удерживают мелкие детали. Круглогубцами и острогубцами отрезают проволоку. Оправка служит для крепления обрабатываемой поверхности.

Современники, в основном, используют механизированную гибку с разными:

- матрицами,

- штампами,

- шаблонами.

Источник: instruments24.ru

Как сделать рубанок для газобетона своими руками?

Рубанок для газобетона выполняет определенную функцию, которая заключается в выравнивании поверхности материала. Технология его изготовления по газосиликату отличается от инструмента по дереву. Необходимость подобрать определенную зернистость терки важна в данном вопросе. Лезвия должны плавно счесывать остатки и неровности газобетона.

Можно приобрести такой инструмент в специализированном магазине. Он не отличается сложностью конструкции. Поэтому многие мастера предпочитают изготавливать такой инструмент самостоятельно. В статье будет рассмотрена эта технология.

Назначение

В строительстве из газосиликатных блоков часто допускаются небольшие погрешности в размерах и шероховатости поверхности. Из-за таких неровностей затрудняется процесс кладки и дальнейшие отделочные работы.

Именно в таких случаях используется рубанок для газобетона . Слои специального клея при монтаже газосиликатных блоков наносятся тонким слоем от 1 до 3 мм для сохранения теплофизических качеств материала. Поэтому необходимо обеспечить ровную поверхность блоков.

Добиться требуемых характеристик материала для строительства возможно при помощи специальной терки. Этот инструмент продается в специализированных магазинах. Однако многие непрофессиональные строители предпочитают создать его самостоятельно. Это достаточно несложная конструкция.

Выравнивание газобетона

Выравнивание газосиликатных блоков производится после их укладки. Для этого берется уровень, скребок, рубанок для газобетона, и происходит зачистка материала.

Идеально ровная поверхность предоставит возможность быстрого монтажа с минимальным расходом клея, улучшит качество отделочных работ. Профессионалам близко знакомы такие виды инструментов, как рубанок для газобетона, скребок и полутерок. С их помощью сглаживаются и выравниваются все неровности и погрешности при монтаже газобетона.

Проделать с газосиликатом то же самое что и с деревом (состругивать) не получиться. Искусственный материал имеет пористую структуру. Для его правильной обработки подходит гвоздевая лента.

Скребок обязательно применяется при работе с доборными блоками. Его применяют, когда появляется необходимость уложить конструкцию с отрезанными блоками по определенным размерам. Поверхность по линии отпила шлифуется специальными лезвиями.

Конструкция

Прямой, угловой рубанок для газобетона предназначен для выравнивания верхнего слоя блоков. Внешний вид этого инструмента представляет собой особую конструкцию. Инструмент имеет небольшой деревянный корпус, на который вертикально крепится ручка. На брусок с определенными габаритами монтируется гвоздевая пластина или лезвия.

Также рабочая сторона может иметь около пяти рядов ножей, расположенных по отношению к корпусу под определенным углом. Обе половины рабочей поверхности инструмента выглядят одинаково, только ряды направлены навстречу друг другу.

Для создания основы корпуса используется дерево. Хотя специалисты утверждают, что не столь важно, из чего он сделан. Главное, чтобы рубанок был прочны и удобным. Ручка, которая закреплена на верхней части деревянной пластины, также должна быть достаточно надежной.

Самодельный рубанок

Терка по газобетону не всегда бывает в наличии в магазинах. Стоимость его не всегда оказывается приемлемой для мастера. Поэтому большинство строителей используют самодельные скребки. Для изготовления такого инструмента не потребуется много сил и времени.

Изготовление самодельного рубанка для газобетона обходится в минимальную сумму затрат. Поэтому его создание доступно практически каждому мастеру в домашних условиях.

Для основания инструмента используется фанера или доска, которая подобрана в размерах 30-40 см в длину. Толщина бруса составляет 0,5 см, а ширина – 11 см.

Основа обрабатывается, зачищаются все острые углы. Гвоздевую пластину необходимо крепить к поверхности на саморезы. Подобный инструмент предназначен для газобетона различной плотности. Если будут взяты режущие элементы для дерева, такой скребок сможет обрабатывать блоки плотностью до 550 кг/м³.

Материалы и инструменты

Рассматривая, как сделать рубанок для газобетона , необходимо рассмотреть все этапы проведения этого процесса. Для изготовления этого инструмента необходимы определенные материалы. К ним относится деревянная доска толщиной 50 мм, клей для монтажа дерева с деревом, лезвия или гвоздевая доска, саморезы для фиксации доски, а также ручка.

Необходимые также подготовить определенные инструменты. К ним относится линейка, молоток, болгарка, лобзик электрический, штангенциркуль, стамеска. Также потребуется кисточка, ножовка, шлифовальная бумага.

Подобные инструменты и материалы часто можно найти в арсенале домашнего мастера. При необходимости недостающие компоненты можно приобрести в магазине.

Процесс создания

Рассмотрев конструкцию рубанка для газобетона, своими руками создать подобный инструмент будет просто. Для этого необходимо выполнить ряд последовательных действий. Сначала необходимо нанести на доску разметку для будущей гвоздевой ленты. Также отмечаются места крепления ручки.

По этим линиям делают надрезы на половину толщины бруса. Их обрабатывают наждачной бумагой. Куски пилки вставляют в эти зазоры. Их монтируют саморезами или применяют для этих целей клей.

Ручка также делается из дерева. Ее шлифуют до гладкого состояния, чтоб не осталось щепок. Затем ручка склеивается хорошим клеем по дереву. После того как ручка приклеена, и гвоздевая пластина прикручена, терка может применяться мастером.

Дополнительное приспособление

Если мастер не обладает навыками работы с подобным инструментом, он может сделать дополнение к конструкции рубанка для газобетона. Своими руками выполнить эту работу будет несложно.

Приспособление выглядит как короб. Он не даст инструменту углубиться в материал слишком сильно. Для изготовления направляющих потребуется взять две доски. Их толщина должна быть минимум 0,3 см. Одну сторону следует хорошо отшлифовать.

Углы должны быть неострыми.

Длина таких брусков должна равняться ширине блоков из газобетона. Их укладывают друг на друга. Далее инструмент можно использовать в своих целях.

Рекомендации по использованию

Рубанок для газобетона требует определенных навыков от мастера. Если он проявит неаккуратность, можно снять слишком большой слой материала. В этом случае блок станет непригодным для строительства. Поэтому пользоваться самодельным или покупным прибором нужно правильно.

Рабочая поверхность инструмента должна перемещаться параллельно плоскости блока. Движение должно быть направлено от себя. При этом не нужно сильно давить на материал. Достаточно только производить легкие рывковые движения.

Применять скребок для иных строительных материалов нельзя. Он предназначен исключительно для газобетона. В зависимости от типа лезвий и способа их крепежа, необходимо выбирать правильную плотность материала. Если газобетон будет слишком твердым, инструмент не сможет его обработать правильно.

После проведения работы необходимо очистить поверхность от пыли и частиц материала. Специалисты утверждают, что все действия необходимо проводить без спешки. За движением пластины с лезвиями необходимо следить. Волокна материала должны находиться по ходу инструмента. Ровная поверхность блока получается при строгании от края к середине.

Учитывая эти рекомендации, даже новичок сможет выполнить работу хорошо.

Перед началом счесывания поверхности, необходимо потренироваться на ненужном куске блока. Только после этого непрофессиональный строитель может приступать к дальнейшей обработке. Это поможет создать строение в соответствии с существующими нормами и требованиями.

Рассмотрев, что собой представляет рубанок для обработки поверхности газобетона, а также его особенности конструкции, можно изготовить этот инструмент в домашних условиях. При правильной его эксплуатации получается гладкая поверхность, которая будет пригодна для дальнейшей обработки.

Источник: fb.ru