Одной из самых трудоемких и дорогих операций по подготовке поверхности является первая операция. Чаще всего она выполняется вручную щетками, шпателями и другим инструментом, пескоструйной обработкой. Но сейчас все шире стали применять мытье под давлением, а также химические средства (смывки) для удаления старой краски и экологических загрязнений. На Западе считается более экономным раз в 1-2 года хорошо промыть поверхность и немного ее подкрасить, чем раз в 5 лет переделывать весь фасад.

Если поверхность фасада прочная и незагрязненная (новая) можно проигнорировать операции 1, 2, 4, 6. Операцию 3 нельзя игнорировать никогда.

Из финансовых соображений часто пропускают операцию 5. В этом случае для отделки желательно применять структурные покрытия.

Что бы ни представляла собой базовая поверхность (подложка) – бетон или металл, гипсолит или дерево, – все покрытия должны на ней прочно держаться. Ради этого и применяются грунтовки, которые глубоко проникают в основу и улучшают ее адгезию (сцепление) с последующим слоем. Помимо этого грунтовочный слой способствует более равномерному наложению и абсорбции (впитыванию) финишного слоя материала и существенно сокращает его расход.

Цементная штукатурка,нюансы | ремонт в СПб.

Времена, когда для всех видов работ использовалась фактически одна и та же грунтовка, давно миновали. Да и технологии строительства и ремонта в нашей стране за последние годы кардинально изменились, приблизившись к тем, что используются во всем цивилизованном мире.

В системе профессиональных лакокрасочных материалов Soframap представлен широкий спектр готовых к применению современных грунтовочных материалов, из которых можно выбрать именно тот, что вам нужен. При этом учитываются тип обрабатываемой поверхности (кирпичная стена, бетон, дерево, металл, гипсокартон, гипсолит, оштукатуренные поверхности и прочее), особенности помещения, в котором грунтовка применяется (влажное или сухое), а также тип финишного слоя (гладкая краска, структурное или декоративное покрытие), что позволяет достичь максимального эффекта от их применения.

При выборе грунтовки под покраску следует обратить внимание на тип поверхности основания, степень щелочности и пористости той или иной основы (кирпича, бетона, штукатурки и других), на ее способность впитывать влагу. Эти характеристики определяет прочность сцепления отделочных материалов не только с основой, но и между собой.

Наиболее сложным является покраска или ремонт, восстановление функциональных и эстетических свойств фасадов зданий.

Необходимо отметить, что штукатурки являются самым распространенным отделочным материалом зданий и в зависимости от применяемого в растворе минерального связующего делятся на три основные категории: известковые, известково-цементные, цементные. Щелочность основания из штукатурки, прочность и пористость зависят от соотношения извести и цемента в растворе штукатурки.

В нашем каталоге для каждого продукта приведена достаточно подробная инструкция по применению и рассмотрены различные варианты использования фасадных красок.

Фасадные краски на основе смол Pliolite O и акрилатные водно-дисперсионные краски по бетонным и асбестоцементным основаниям, кирпичу, камню, цементно-песчаным штукатуркам и штукатуркам на основе синтетических смол в большинстве случаев допускается наносить без предварительного грунтования.

В случае применения водно-дисперсионных красок на известково-цементных, бетонных и других высокощелочных основаниях рекомендуется предварительно нанести щелочестойкую грунтовку с высокой адгезией Versaplus E на основе сополимерной акрилатной дисперсии. При этом необходимо помнить, что все минеральные основания (бетон, штукатурки) перед покраской должны иметь возраст не менее 28 суток.

Рыхлую или очень пористую поверхность лучше укрепить грунтовкой глубокого проникновения. Для предварительной обработки поверхностей бетона, штукатурок и кирпичной кладки, сильно подверженных погодным условиям, и подготовки их к нанесению лакокрасочных покрытий, а также для пористых оснований, таких как гипс, газобетон, волокнисто-цементные плиты рекомендуется применение грунтовок с глубоким проникновением.

Они применяются для пропитки и для укрепления поверхностей, а также для выравнивания и запирания сильно пористых оснований. В гамме Soframap существуют как водная грунтовка — Plexifilm E-7, так и органорастворимая – Plexifilm S, на основе акриловых сополимеров, а также силоксановые грунтовки Silofilm E и Silofilm S – водонепроницаемые, придающие основанию гидрофобные свойства. Эти материалы прекрасно укрепляют осыпающиеся поверхности, глубоко проникают в обрабатываемую поверхность, устойчивы к щелочам, позволяют подложке дышать. Грунтовки на водной основе Plexifilm E-7 или Silofilm E прекрасно обеспыливают основание, удобны в применении, т. к. практически не имеют запаха, регулируют абсорбцию основания. Plexifilm S или Silofilm S глубже проникают в основание за счет растворителя, препятствуют росту и выходу солей, т. к. прекрасно блокируют основание от проникания влаги, удобны при транспортировке в зимний период.

На основания средней степени пористости наносятся универсальные грунтовочные составы. Для подготовки стен под покраску, как правило, используются грунтовки, которые должны выравнивать основание по степени впитывания, чтобы краска сохла как можно равномернее во избежание появления пятен из-за неравномерности высыхания.

Более того, грунтовка должна блокировать щелочные основания, чтобы не произошло изменение цвета финишного слоя, и не уменьшился срок службы краски (неомыляемые грунты), а также обеспечивать равномерное наложение для получения наиболее ровной поверхности под покраску. К универсальным грунтовкам относятся Versaplus E, Versaplus S и Glycoprim на основе растворителя и Perfoprim O на водной основе. Область применения, как было сказано выше, зависит от основания, т. е. водный продукт подходит для подготовки поверхностей из бетона и бетонных блоков, цемента и цементной штукатурки, гипсовых и гипсокартонных плит. Грунтовка на растворителе предназначена для первичной и вторичной обработки новых масляно-клеевых и ранее окрашенных оснований, деревянных, древесноволокнистых и древесностружечных плит. В частности, Glycoprim допускает разбавление до 15%, блокирует финишный слой от воздействия неблагоприятных факторов основания, имеет прекрасную укрывистость, хорошую адгезию и хорошо фиксирует основание.

Под структурные материалы, как правило, используют грунтовки без выравнивающих свойств, т. к. они достаточно хорошо скрывают неровности подложки. Наоборот, стена должна быть шероховатой, для того чтобы увеличить площадь прилегающей поверхности. Это должно уберечь материал от стекания со стены, т. к. структурные материалы, как правило, достаточно тяжелые и их расход может достигать до 2-3 кг на м2 , а также обеспечить хорошую раскатываемость материала т. к. они все пастообразные. Такими свойствами обладает материал Versafix за счет применения в его составе наполнителя с крупной степенью помола, при этом стена на ощупь становится похожа на мелко зернистую наждачную бумагу, что позволяет без труда наносить любые ФАКТУРНЫЕ МАТЕРИАЛЫ. Также с помощью этой грунтовки можно подготовить стену под шпаклевочные работы.

В гамме Soframap существует две грунтовки под структурные материалы: водоразбавляемая на акриловых сополимерах Versafix E, предназначенная для нанесения на вновь подготовленные основания и Versafix S на растворителе для применения на масляно-клеевых шпаклевках, а также на ранее окрашенных основаниях, если происхождение и состав старого покрытия вызывает сомнение. Обе грунтовки поставляются в белом цвете и могут колероваться в цвет финишного покрытия, что позволяет значительно экономить его и избежать многих ошибок, в частности пятен при нанесении таких структурных покрытий как Versagel, Decodecor Grese, Decodecor Taloche, Decoceram, Decodecor Marbre, Decorum Rustique, Versafibre и т. д.

На относительно плотные, малопористые основания (металл, пластик, керамика, стекло) лучше нанести грунтовку с высокой адгезией, которая обеспечивает сцепление с поверхностью. В гамме Soframap к таким грунтовкам относятся два материала – это Galvaplast и Conforprim.

Galvaplast – антикоррозионная грунтовка на основе модифицированных винил-акриловых смол в растворителе. Этот материал обладает замечательной адгезией, с его помощью можно подготовить к покраске практически любую поверхность, например, пластик, металл, стекло, керамику, то есть те основания, которые обычно вызывают проблемы при их окраске. Conforprim по своим свойствам очень похож на Galvaplast, но это материал на водной основе, а стало быть не имеет запаха и разбавляется водой, тем не менее он быстро сохнет и обеспечивает равномерное наложение, что важно при подготовке поверхности под покраску гладкими красками. С помощью Conforprim можно подготовить под покраску ПВХ, лакированные, эмалированные и даже гальванизированные без ржавчины основания.

Среди материалов с узкой специализацией необходимо отметить грунтовки с противоплесневыми и фунгицидными добавками. Именно к таким материалам относится Fongimur — обеззараживающий биоцидный водный раствор. Он может применяться как для наружных, так и для внутренних работ, для фасадов, кровли, плиточных покрытий.

Данный продукт очень эффективен и настоятельно рекомендуется для систематического использования при любой обработке фасадов в районах, особо чувствительных к биологическим загрязнениям. Fongimur можно использовать как для подготовки поверхности к покраске, так и для обработки уже окрашенных поверхностей. Причем его не нужно удалять или смывать со стены, так как он абсолютно не изменяет ее внешний вид, не портит обработанную поверхность, безвреден для окружающих.

Стоит еще раз подчеркнуть: обработка поверхностей грунтовочными материалами обязательна по технологии. Если приходится иметь дело со старыми и сыпучими стенами, обычно принимается решение загрунтовать их самым основательным образом, т. е. для подготовки стены возможно применение не одной грунтовки, а использование их в комплексе.

- непросушенная поверхность;

- окраска загрязненной поверхности;

- плохая совместимость основания и краски;

- сочетание слабого основания и сильной (прочной) краски.

Выравнивающая смесь Tekmaplan в отличие от привычных в нашем понимании сухих смесей и шпаклевок для отделки фасадов и стен внутренних помещений, представляет собой жидкую смесь акрилата и разных фракций песка, которую перед нанесением смешивают 1:1-1:1,5 с цементом марки М 400. В результате получается высококачественная и долговечная смесь для выравнивания стен, как на фасадах так и внутри здания. Содержание жидкого связующего акрилата дает материалу высокий показатель адгезии, что позволяет смеси Tekmaplan иметь хорошее сцепление с различными каменными поверхностями и может наноситься даже на пенополистирол.

Содержание акрилата, в отличие от сухих смесей, делает покрытие водонепроницаемым при толщине слоя всего 3 мм . Кроме этого, оно становится эластичным и имеет высокую сопротивляемость к сжатию и образованию трещин. Известно, что микротрещины образуются в результате усадки растворов и смесей при несоблюдении технологии разбавления. У Tekmaplan эта проблема отсутствует, так как его не надо разбавлять водой. Также все мы знаем, что при отделке стен (особенно на фасадах) самое слабое звено – это шпаклевки, которые всегда требуют дополнительного укрепления грунтами без гарантированного результата. Данную проблему штукатурная смесь Tekmaplan решает за счет содержания акрилата и часто не требует усиления грунтами перед нанесением последующих слоев краски.

После набора прочности, штукатурка Tekmaplan имеет гарантированно стабильную, долговечную и прочную поверхность, готовую к последующим малярным работам.

Исходя из европейских стандартов, и при соблюдении технологии нанесения, срок службы смеси не менее 5 лет.

Tekmaplan для производства малярных и штукатурных работ является высокосервисным продуктом, так как поставляется в жидком виде в 20 килограммовом ведре, который смешивается с 20-30 килограммами цемента, что дает возможность не организовывать на строительном участке специально водопровод и место по приготовлению растворов из сухих смесей. При нанесении Tekmaplan очень хорошо ложится на подготавливаемую стену, при выравнивании пластичен и легок в работе.

- Tekmaplan GF – применяется для финишного выравнивания стен от 0 до 1 мм и используется в качестве шпаклевки, может применяться по бетону, пенополистиролу, грубым штукатуркам или по Tekmaplan GM, Tekmaplan GG;

- Tekmaplan GM – может применяться в качестве финишного выравнивания стен (как правило на фасадах) или промежуточного выравнивания стен от 1 до 3 мм по грубым штукатуркам, пенополистиролу или по Tekmaplan GG;

Источник: bsk-soframap.ru

Чистота по-австрийски

Самоочищающаяся штукатурка на силиконовой основе Baumit StarTop – новое поколение штукатурок, сохраняющих фасады чистыми.

06 Июля 2021

Где:

Другие тексты:

Baumit для реставрации архитектурного наследия: в «Тюремном замке» Боровска Калужской области восстановят исторические интерьеры, 14.06.2022

0 Оштукатуренные фасады – это классика архитектурных решений. Много веков штукатурка остается одним из главных материалов для отделки фасадов зданий во всем мире. Об этом традиционном материале, казалось бы, давно все известно. Но мало кто задумывался о том, как сильно он изменился со времен Римской Империи.

В современном мире штукатурка – это инновационный, надежный и долговечный продукт, способный удивить любого потребителя. К примеру, способность штукатурных фасадов долгие годы сохранять свой первозданный вид за счет уникальной системы самоочистки стала настоящим удивлением последних лет. Кто бы мог подумать, что благодаря специальным технологиям дом будет сам о себе заботиться, препятствуя оседанию на стенах пыли и грязи, а также появлению плесени и грибков? В условиях загазованного пыльного города это качество приобретает особое значение, ведь оно не только гарантирует презентабельность постройки спустя годы, но и существенно снижает эксплуатационные расходы на очистку фасадов.

Технологии самоочистки проверены и успели отлично зарекомендовать себя в Европе. Российскому рынку самоочищающиеся штукатурки представила австрийская компания Baumit – один из лидеров в сфере разработки комплексных решений по утеплению и финишной отделке фасадов, производитель готовых отделочных составов и сухих смесей на основе цемента. В линейке Baumit представлено несколько видов финишных покрытий с системой самоочистки. Мы расскажем о данной инновационной технологии на примере тонкослойной силиконовой штукатурки StarTop.

Штукатурки серии StarTop были презентованы российским представительством компании Baumit в прошлом году. За довольно короткий срок продукт стал одним из самых популярных и востребованных, благодаря своим особым эксплуатационным характеристикам, позволяющим использовать его в регионах с повышенной влажностью и резкими перепадами температур. Штукатурки на основе силикона – это новое поколение штукатурок. Предшествовавшие им силикатные покрытия были достаточно чувствительны к погодным условиям и влажности, а кроме того, требовали тщательной подготовки основания. Силиконовые штукатурки куда менее прихотливы, просты в работе и идеально подходят для быстрой и качественной отделки стен, которые прослужат долго.

Декоративную штукатурку StarTop относят к классу премиальных финишных покрытий, устойчивых к воздействию ультрафиолета и практически не подверженных биологической коррозии. Низкая степень загрязнения и износостойкость (фасады не выгорают на солнце и не деформируются) существенно увеличивают сроки эксплуатации.

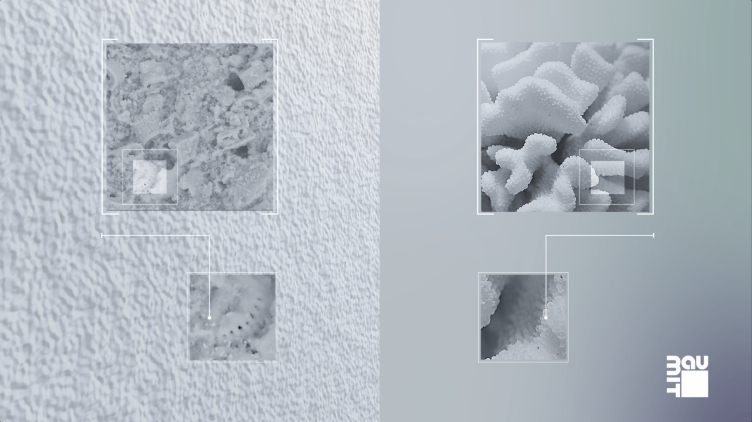

Одной из главных характеристик, определивших успех штукатурки на российском рынке, стала именно ее устойчивость к разного рода загрязнениям. Силиконовая штукатурка StarTop благодаря своей инновационной структуре практически не накапливает грязь. Эффект Drypor позволяет штукатурке сочетать в себе, казалось бы, несовместимые гидрофильные (впитывающие) и гидрофобные (водоотталкивающие) свойства.

Как это работает? Во время дождя или сильного тумана оштукатуренные фасады частично впитывают влагу, но не пропускают ее слишком глубоко в толщу стены. Впитавшаяся влага в дальнейшем испаряется очень медленно, не влияя на поверхностную влажность штукатурки, сохраняя ее свойства и препятствуя появлению микротрещин.

Большая же часть влаги не задерживается на фасадах. Капли дождя скатываются вниз, смывая загрязнения и пыль. После дождя остатки влаги быстро испаряются благодаря пористой структуре штукатурки. Производитель сравнивает ее с кораллом с множеством ответвлений, впадин и полостей. За счет сложного рельефа площадь оштукатуренной поверхности увеличивается в разы.

Дождевая вода распределяется по ней максимально равномерно, обеспечивая тем самым большую площадь испарения. В результате стены высыхают намного быстрее. Достаточно нескольких минут, чтобы финишное покрытие Baumit StarTop стало таким же сухим и чистым, каким оно было до дождя. На сухой поверхности не накапливаются загрязнения и не возникает благоприятных условий для появления органических включений и грибковых образований.

Быстрое высыхание оштукатуренных фасадов после дождя, тумана и конденсата обеспечивает также специальная рецептура смеси с новым функциональным наполнителем. В составе – силиконовая смола, органические вяжущие вещества, специальный минеральный наполнитель, цветные и белые пигменты, добавки и вода.

Уникальные способности штукатурки StarTop к самоочистке позволяют эффективно применять ее для отделки зданий, расположенных в крупных городах и рядом с автомобильными магистралями с оживленным движением транспорта. Она подходит как для жилых домов, так и для общественных зданий и может использоваться в самых разных климатических зонах.

Важное преимущество данного материала – максимальное удобство в работе. Производитель поставляет его полностью готовым к использованию. Нет необходимости замешивать раствор самостоятельно, перетирать смесь и ждать, когда она загустеет.

К примеру, при работе с силикатными штукатурками приходится тратить много времени на приготовление смеси и подготовки качественного основания. К тому же при ее нанесении требуется строго соблюдать температурный режим. С такой задачей справится только опытный мастер, тогда как с Baumit StarTop легко работать даже непрофессионалу.

Мягкая консистенция и однородная структура штукатурки подходит для любых фасадных работ, она равномерно наносится, не течет, хорошо распределяется и экономно расходуется. Производитель рекомендует наносить состав по всей площади поверхности шпателем из нержавеющей стали.

Baumit StarTop можно применять практически на любых поверхностях: на старых и новых минеральных штукатурках и шпаклевках, бетонных стенах, штукатурках на основе синтетических смол, на системах утепления. Перед нанесением поверхность рекомендуется прогрунтовать с помощью универсальной грунтовки Baumit UniPrimer.

Штукатурка представлена в шести декоративных структурах: фактура «шуба» 1,5K, 2K, 3K, фактура «короед» 2R, 3R и тонкослойная штукатурка StarTopFine. Завершающий штрих в оформлении фасадов здания – краски Baumit StarColor. Они идеально работают в сочетании с силиконовой штукатуркой Baumit StarTop, подчеркивая ее фактуру и тектонику и обеспечивая отличную цветопередачу.

С помощью красок StarColor можно создать как кристально-белый фасад (новая палитра включает 12 белых оттенков), так и смелое сочетание насыщенных ярких тонов, представленных в широкой палитре цветов Life Colored by Baumit. Первоначальный оттенок сохраняет яркость и насыщенность даже спустя длительное время эксплуатации. На сохранение цвета работают не только свойства самой краски, но и удивительная способность штукатурки к самоочистке.

В большом городе с шумными улицами и автомобильными выхлопами очень сложно сохранить фасады зданий в идеально чистом состоянии. Очищение загрязненных оштукатуренных фасадов – дело непростое и затратное. Силиконовая штукатурка StarTop решает эту проблему за счёт особой микроструктуры поверхности и высоких водоотталкивающих свойств, увеличивая срок службы постройки и сохраняя его первозданный вид.

Источник: archi.ru

Полипропилен (ПП). Справочник свойств и обзор сфер применения

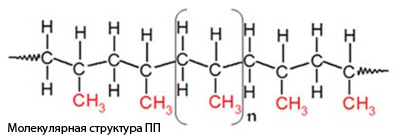

Полипропилен (ПП) является прочным и жестким, кристаллическим термопластичным полимером, получаемым из мономерного пропилена. Полипропилен – это линейный углеводородный полимер. Полипропилен имеет химическую формулу (C3H6)n. Сегодня полипропилен является одной из самых дешевых из всех доступных пластмасс.

Полипропилен относится к семейству полиолефинов и входит в тройку наиболее часто используемых полимеров. Из всех крупнотоннажных пластмасс полипропилен имеет самую низкую плотность.

Полипропилен используется на практике как в виде пластмассы, так и в виде волокна в следующих сферах:

– автомобилестроение;

– строительство (трубы и др.);

– производство потребительской продукции;

– упаковка;

– производство мебели.

Виды полипропилена

Двумя основными типами полипропилена, доступными на рынке, являются гомополимерные (homopolymers) и сополимерные (copolymers) марки материала.

– Гомополимерный полипропилен — наиболее широко используемая марка общего назначения этого полимера. Молекула гомополимерного полипропилена состоит только из звеньев пропилена, а сам материал находится в частично кристаллизующемся твердом состоянии. Этот материал используется в основном при производстве упаковки, тканей, изделий медицинского назначения, труб, автокомпонентов и электрических компонентов.

– Сополимерные марки полипропилена подразделяются на рандом-сополимеры (статистический сополимер пропилена) и блок-сополимеры, которые получаются в результате сополимеризации пропена и этена.

а) Рандом-сополимер пропилена получается в результате совместной сополимеризации этена и пропена. В состав молекул этого полимера входят звенья этена (обычно до 6% массы), которые распределяются вдоль цепи полимера случайным образом. Такие полимеры характеризуются высокой гибкостью и оптической прозрачностью, что позволяет использовать их для получения прозрачных изделий и компонентов с хорошим внешним видом.

б) В цепочках блок-сополимера пропилена содержится большее количество звеньев этена (5–15%). Сомономерные звенья располагаются вдоль цепи полимера регулярно (в виде блоков). За счет такого регулярного расположения звеньев термопластичный материал становится более прочным и менее хрупким по сравнению с рандом-сополимером пропилена. Такие полимеры подходят для тех сфер применения, в которых компонентам необходимо придавать высокую прочность, например для промышленной сферы.

– Ударопрочный сополимер пропилена ( Polypropylene, Impact Copolymer ) — это смесь гомополимерного полипропилена и рандом-сополимера пропилена. Ударопрочный сополимер пропилена содержит в своем составе 45–65% звеньев этилена. Он используется для получения изделий с высокой ударной прочностью. Ударопрочные сополимеры используются в основном при производстве упаковки, деталей бытовых приборов, пленок и труб, а также в сферах автомобилестроения и производства электрических приборов.

Крупными поставщиками полипропилена являются Borealis, ExxonMobil Chemical, LyondellBasell, SABIC, СИБУР и др.

Сравнение гомополимера полипропилена и сопопоолимера полипропилена

Гомополимерный полипропилен характеризуется высокой удельной прочностью, жесткостью и прочностью по сравнению с сополимерными марками полипропилена. Эти свойства в сочетании с высокой химической стойкостью и свариваемостью позволяют использовать материал при производстве многих коррозионно-стойких структур.

Сополимерный полипропилен характеризуется большей мягкостью, но и более высокой ударной вязкостью, прочностью и долговечностью по сравнению с гомополимером пропилена. Материал имеет более высокую стойкость к растрескиванию и низкотемпературную прочность по сравнению с гомополимером. По всем остальным свойствам гомополимер немного превосходит сополимер пропилена.

Гомополимерные и сополимерные марки полипропилена могут использоваться почти в одинаковых сферах применения. Это объясняется тем, что они обладают множеством аналогичных свойств. Поэтому при выборе конкретной марки полипропилена из двух указанных материалов очень часто на первый план выходят нетехнические критерии.

Свойства и преимущества полипропилена

1. Температура плавления полипропилена составляет:

– гомополимер: 160–165 °C;

– сополимер: 135–159 °C.

2. Полипропилен является одним из наиболее легких полимеров из всех стандартных пластмасс. Эта особенность позволяет использовать его при производстве легких конструкций.

– Гомополимер: 0,904–0,908 г/см 3 ;

– Рандом-сополимер: 0,904–0,908 г/см 3 ;

– Ударопрочный сополимер: 0,898–0,900 г/см 3 .

3. Стойкостью к химическому воздействию

– Полипропилен характеризуется очень высокой стойкостью к действию разбавленных и концентрированных кислот, спиртов и оснований.

– Полипропилен имеет хорошую стойкость к действию альдегидов, сложных эфиров, алифатических углеводородов, кетонов.

– Полипропилен характеризуется ограниченной стойкостью к действию ароматических и галогенсодержащих углеводородов и окислителей.

4. Полипропилен является высокогорючим материалом.

5. Полипропилен сохраняет механические и диэлектрические характеристики даже при повышенных температурах, в условиях повышенной влажности и даже при погружении в воду. Полипропилен является водонепроницаемым.

6. Полипропилен характеризуется высокой стойкостью к растрескиванию от напряжений под воздействием окружающей среды.

7. Полипропилен характеризуется низкой чувствительностью к воздействию микроорганизмов (бактерии, грибы и т.д.).

8. Полипропилен обладает хорошей стойкостью при стерилизации паром.

Для улучшения физических и/или механических характеристик в полипропилен могут вводиться полимерные добавки, такие как осветлители, антипирены, стеклянные волокна, минеральные наполнители, электропроводные наполнители, смазки, пигменты и т.д.

Например: полипропилен характеризуется низкой стойкостью к действию УФ-излучения, поэтому в него часто вводятся светостабилизаторы в виде затрудненных аминов. Это позволяет повысить срок эксплуатации материала по сравнению с немодифицированным полипропиленом.

Кроме того, для повышения эксплуатационных характеристик и улучшения перерабатываемости в полипропилен дополнительно вводятся наполнители (глина, тальк, карбонат кальция и т.д.) и армирующие добавки (стеклянные волокна, углеродные волокна и т.д.).

Благодаря значительному улучшению эксплуатационных характеристик (новые добавки и наполнители, а также новые процессы полимеризации и новые методы смешения) полипропилен все чаще рассматривается не как дешевый материал, а как полимер с высокими эксплуатационными характеристиками, который можно использовать в качестве альтернативы традиционным конструкционным пластмассам, а иногда даже металлам (например, марки ПП, армированные длинными стеклянными волокнами).

Недостатки полипропилена

– Низкая стойкость к действию УФ-излучения, ударной нагрузки и образованию трещин.

– Высокая хрупкость при температурах ниже —20 °C

– Низкая максимальная температура эксплуатации (90–120 °C)

– Подвергается воздействию окисляющих кислот, быстро набухает в хлорированных растворителях и ароматике

– На стойкость к тепловой деструкции существенно влияет наличие контакта материала с металлами

– Изменение размеров изделий после формования вследствие протекания процесса кристаллизации. Эта проблема может решаться добавлением нуклеирующих агентов

– Плохая адгезия красок

Сферы применения полипропилена

Полипропилен широко используется в различных сферах благодаря своей высокой химической стойкости и хорошей свариваемости.

1. Производство упаковки: хорошие барьерные свойства, высокая прочность, хорошее качество поверхности и низкая стоимость позволяют применять полипропилен при производстве упаковки.

а) Гибкая упаковка: ПП-пленки обладают хорошими оптическими свойствами и низкой проницаемостью по отношению к парам воды, что позволяет использовать их для упаковки пищевых продуктов. Из полипропилена получаются также термоусадочные оберточные пленки, пленки для электронной промышленности, пленки для нанесения графических изображений, элементов одноразовых подгузников, крышек и т.д. ПП-пленки получаются либо в виде плоскощелевых пленок (Cast Film) либо в виде двухосно-ориентированных полипропиленовых пленок (БОПП, BOPP).

б) Жесткая упаковка: из полипропилена методом раздувного формования получается тара (ящики), бутылки и емкости. Тонкостенные контейнеры из полипропилен обычно используются для упаковки пищевых продуктов.

2. Потребительские товары: полипропилен используется при производстве некоторых компонентов бытовой техники и потребительских товаров, в частности прозрачных деталей, предметов домашнего обихода, мебели, приборов, игрушек и т.д.

3. Автомобилестроение: вследствие низкой стоимости, а также благодаря хорошим механическим свойствам и хорошей перерабатываемости полипропилен широко используется при производстве автокомпонентов. Материал, в частности, применяется при производстве корпусов аккумуляторных батарей, поддонов, бамперов, боковых молдингов, элементов внутренней отделки, приборных панелей и элементов отделки дверей. Важными свойствами ПП, которые позволяют использовать его в сфере автомобилестроения, являются также низкое значение коэффициента линейного термического расширения, низкий удельный вес, высокая химическая стойкость, хорошая атмосферостойкость, перерабатываемость и соотношение ударной вязкости и жесткости.

4. Волокна и ткани: большое количество ПП используется в сегменте волокон и тканей. ПП-волокна используются в сферах производства лент (получаются в результате разрезания пленок), полос, ремней, объемных непрерывных нитей, штапельных волокон, материала спан-бонд и непрерывных нитей. Канаты, веревки и шпагаты из ПП имеют высокую прочность и стойкость к воздействию влаги, что позволяет использовать их в сфере судостроения.

5. Медицина: полипропилен используется для производства различных медицинских изделий благодаря своей высокой химической стойкости и стойкости к действию бактерий. Кроме того, медицинские марки ПП обладают высокой стойкостью в условиях стерилизации паром. Одноразовые шприцы — наиболее типичное изделие медицинского назначения, получаемое из полипропилена. Материал также используется для получения медицинских пробирок, элементов диагностических устройств, чашек Петри, бутылок для внутривенной инфузии, бутылок для образцов, пищевых контейнеров, ванночек, контейнеров для таблеток и т.д.

6. Промышленность: полипропиленовые листы широко используются в промышленной сфере для производства емкостей для кислот и химических реагентов, листов, труб, многооборотной транспортной упаковки и тары (RTP) и т.д. Это объясняется тем, что материал обладает высоким пределом прочности, стойкостью к воздействию повышенных температур и стойкостью к коррозии.

Сравнение полиэтилена и полипропилена

Мономером для получения полипропилена является пропилен

Может получаться в виде оптически прозрачного материала

Имеет меньшую плотность (более легкий материал)

ПП обладает высокой стойкостью к растрескиванию, к воздействию кислот, органических растворителей и электролитов

Он имеет высокое значение температуры плавления и хорошие диэлектрические свойства

ПП является нетоксичным материалом

Он обладает более высокой жесткостью и стойкостью к воздействию химических реагентов и органических растворителей по сравнению с полиэтиленом

ПП характеризуется более высокой жесткостью по сравнению с полиэтиленом

Мономером для получения полиэтилена является этилен

Может получаться только в виде полупрозрачного, матового материала

Его физические свойства позволяют ему лучше противостоять воздействию пониженных температур, особенно при использовании его для получения указателей

ПЭ обладает хорошими электроизоляционными свойствами

Материал обладает хорошей дугостойкостью

Полиэтилен обладает высокой прочностью по сравнению с полипропиленом

Как производится полипропилен?

Полипропилен был впервые получен методом полимеризации немецким химиком Карлом Реном (Karl Rehn) и итальянским химиком Джулио Натта (Giulio Natta). Эти ученые в 1954 году получили кристаллический изотактический полипропилен. После этого открытия совсем скоро, в 1957 году, полипропилен стал в промышленных масштабах синтезироваться итальянской компанией Montecatini.

Синдитактический полипропилен также был впервые синтезирован Натта и его сотрудниками. В настоящее время полипропилен получается методом полимеризации мономерного пропена (непредельное органическое соединение с химической формулой C3H6) в присутствии:

- катализаторов Циглера — Натта (Ziegler-Natta);

- металлоценовых катализаторов.

При полимеризации может образовываться три различные структуры цепочек полипропилена (в зависимости от расположения метильных заместителей):

- атактический ПП (аПП) — неупорядоченное расположение метильных групп (CH3) вдоль молекулярной цепи;

- изотактический ПП (иПП) — метильные группы располагаются с одной стороны относительно углеродной цепи;

- синдиотактический ПП (сПП) — метильные группы располагаются чередующимся образом относительно углеродной цепи.

Условия переработки полипропилена

Полипропилен может перерабатываться в изделия практически любым методом переработки. Наиболее типичными методами переработки полипропилена являются: литье под давлением, экструзионно-раздувное формования, экструзия общего назначения.

1. Литье под давлением

– Температура расплава: 200–300 °C

– Температура формы: 10–80 °C

– При правильном хранении перед переработкой материал не требуется подвергать сушке

– При высокой температуре формы повышается уровень глянца и улучшается внешний вид получаемых изделий

– Степень усадки материала в форме составляет от 1,5 до 3%, в зависимости от условий переработки, реологических характеристик полимера и толщины стенки формуемого изделия

2. Экструзия (трубы, раздувные и плоскощелевые пленки, изоляция на кабели и провода и т.д.)

– Температура расплава: 200–300 °C

– Степень сжатия материала: 3:1

– Температура материального цилиндра: 180–205 °C

– Предварительная сушка: не требуется. Вторичный материал необходимо сушить в течение 3 часов при температуре 105–110 °C (221–230°F)

3. Раздувное формование (экструзия с последующим раздувом)

4. Компрессионное формование (прессование)

5. Ротационное формование

6. Инжекционно-раздувное формование

7. Экструзионно-раздувное формование

8. Ориентированное инжекционно-раздувное формование

9. Экструзия общего назначения

С помощью специального процесса может также получаться вспененный полипропилен (ППВ). Материал хорошо перерабатывается методом литья под давлением, при этом он широко используется как при периодических, так и при непрерывных процессах.

Вторичная переработка полипропилена

Всем пластмассам присваивается «Код идентификации полимера/Код рециклинга пластмасс» в зависимости от типа используемого в них полимера. Полипропилен имеет идентификационный код – 5.

Полипропилен полностью 100% может подвергаться вторичной переработке (рециклингу). Примеры изделий, получаемых из вторичного полипропилена (в-ПП): корпуса автомобильных аккумуляторов, сигнальное освещение, кабели батарей, метлы, щетки, скребки для льда и т.д.

Процесс рециклинга полипропилена обычно включает стадию плавления отходов пластмасс при температуре 250 °C с целью удаления из материала примесей, последующую стадию удаления оставшихся молекул в условиях вакуума, а также стадию перевода в твердое состояние при температуре примерно 140 °C. Этот вторичный полипропилен может смешиваться с первичным полипропиленом в количестве до 50%. Основная проблема рециклинга полипропилена связана с большим объемом потребления этого полимера. Так, например, в настоящее время рециклингу подвергается только примерно 1% использованных ПП-бутылок. Для сравнения, в настоящее время перерабатывается 98% использованных бутылок, изготовленных из ПЭТФ и ПЭВП (ПЭНД).

Полипропилен является безопасным материалом, поскольку он не имеет значительного влияния на здоровье человека и не оказывает на него химическое и токсическое действие.

Полипропилен: эксплуатационные характеристики

Полипропилен является одним из наиболее универсальных из используемых полимеров, который обладает высокими механическими характеристиками.

Полипропилен также обладает хорошей химической стойкостью и термостойкостью. Некоторые из этих характеристик позволили полипропилену вытеснить полиэтилен из некоторых сфер применения. За счет изучения всех свойств полипропилена, в частности механических, электрических и химических характеристик, можно правильно подобрать материал для конкретной сферы применения.

Свойства

Значение показателя

Стабильность размеров (формоустойчивость)

Коэффициент термического линейного расширения

Источник: plastinfo.ru