Торкретная штукатурка ( торкрет) является вполне удовлетворительной цементно-песчаной изоляцией, применяемой в резервуарах для хранения нефти и темных нефтепродутов. Торкрет выбрасывается из сопла под давлением в 2 — 2 5 am со скоростью 80 — 100 м / сек. Благодаря такой скорости торкрет накладывается на изолируемую поверхность очень плотно, заполняет все неровности и дает хорошее сцепление. Плотность торкрета и хорошее сцепление с изолируемой поверхностью создают в нем повышенную сопротивляемость растяжению, сжатию, воздухе — и водопроницаемости, а также воздействию агрессивной среды. [1]

Торкретная штукатурка ( торкрет) является вполне удовлетворительной цементно-песчаной изоляцией, применяемой в резервуарах для хранения всех темных нефтепродуктов. Она представляет собой бетонный слой, толщиной в 0 5 — 4 см, нанесенный на конструкцию пульверизацией через специальный аппарат, называемый цемент — пушкой, при помощи сжатого воздуха. Цемент — пушка подает сухую смесь цемента с песком, а смешение с водой происходит в сопле на конце шланга. Торкрет выбрасывается из сопла под давлением в 2 — 2 5 am со скоростью 80 — 100 м / сек. Благодаря такой скорости торкрет накладывается на изолируемую поверхность очень плотно, заполняет все шероховатости и дает хорошее сцепление. [2]

Его величество сухой торкрет. Запускаем на смеси которую делаем сами.

Хорошей защитой от коррозии бетонных поверхностей служит покрытие их торкретной штукатуркой при помощи цемент-пушки, соединенной с компрессором, подающим сжатый воздух под давлением. Смесь цемента и песка выбрасывается сжатым воздухом по шлангу через наконечник со скоростью 80 — 100 м в 1 сек. К выходящей из шланга смеси по параллельному шлангу добавляется вода, количество которой можно регулировать таким образом, чтобы раствор приобрел требуемую подвижность. [3]

Через сопло раствор набрасывается на изолируемую поверхность со скоростью до 120 — 140 м / сек, чем и объясняется высокая плотность, водонепроницаемость и прочность торкретной штукатурки . [4]

Гидростатическое давление на цементно-песчаную гидроизоляцию допускается не ранее достижения раствором проектной прочности. Торкретную штукатурку после ее нанесения необходимо содержать во влажном состоянии, поливая распыленной струей воды без напора в течение 7 — 10 сут. [6]

Гидростатическое давление на цементно-песчануго гидроизоляцию допускается не ранее достижения раствором проектной прочности. Торкретную штукатурку после ее нанесения необходимо содержать во влажном состоянии, поливая распыленной струей воды без напора в течение 7 — 10 сут. [8]

Для увеличения стойкости цементно-песчаной гидроизоляции против усадочных трещин, ударов и деформации ее армируют металли ческой сеткой. Толщина гидроизоляционного слоя при этом назначается не менее 30 мм. При торкретных штукатурках сетка берется из проволоки диаметром 1 — 3 мм с клетками от 10X10 до 40X40 мм, при обычных штукатурках — с клетками 10X10 мм. Сетка крепится к изолируемой конструкции согласно проекту. В местах сопряжения горизонтальной цементно-песчаной гидроизоляции с вертикальной ( рис, 90) торкретный слой усиливают прокладкой двух-трех рядов стеклоткани или одного-двух рядов металлической сетки 10X10 лм. [10]

Торкрет, Отскок и состав смеси. Разговор на объекте. Такого формата еще не было.

Для увеличения стойкости цементно-песчаной гидроизоляции против усадочных трещин, ударов и деформации ее армируют металли ческой сеткой. Толщина гидроизоляционного слоя при этом назначается не менее 30 мм. При торкретных штукатурках сетка берется из проволоки диаметром 1 — 3 мм с клетками от ЮХЮ до 40X40 мм, при обычных штукатурках — с клетками 10Х10 мм. Сетка крепится к изолируемой конструкции согласно проекту. В местах сопряжения горизонтальной цементно-песчаной гидроизоляции с вертикальной ( рис. 90) торкретный слой усиливают прокладкой двух-трех рядов стеклоткани или одного-двух рядов металлической сетки 10X10 мм. [12]

Если стопку цилиндрического железобетонного резервуара при изготовлении сжать настолько, что напряжения сжатия будут по величине равны или несколько больше напряжений растяжения от внутреннего гидростатического давления при заполненном резервуаре, то давление нефтепродукта вызовет не растяжение бетона, а лишь уменьшение его предварительного сжатия. Таким образом, метод предварительного напряжения железобетонных резервуаров дает возможность работать бетону только на сжатие и исключает возникновение в нем трещин. Стенка предварительно напряженного резервуара состоит из слабо армированнного сеткой бетонного сердечника и предварительно напряженной кольцевой арматуры. Наружную и внутреннюю поверхность стенки покрывают торкретной штукатуркой . [13]

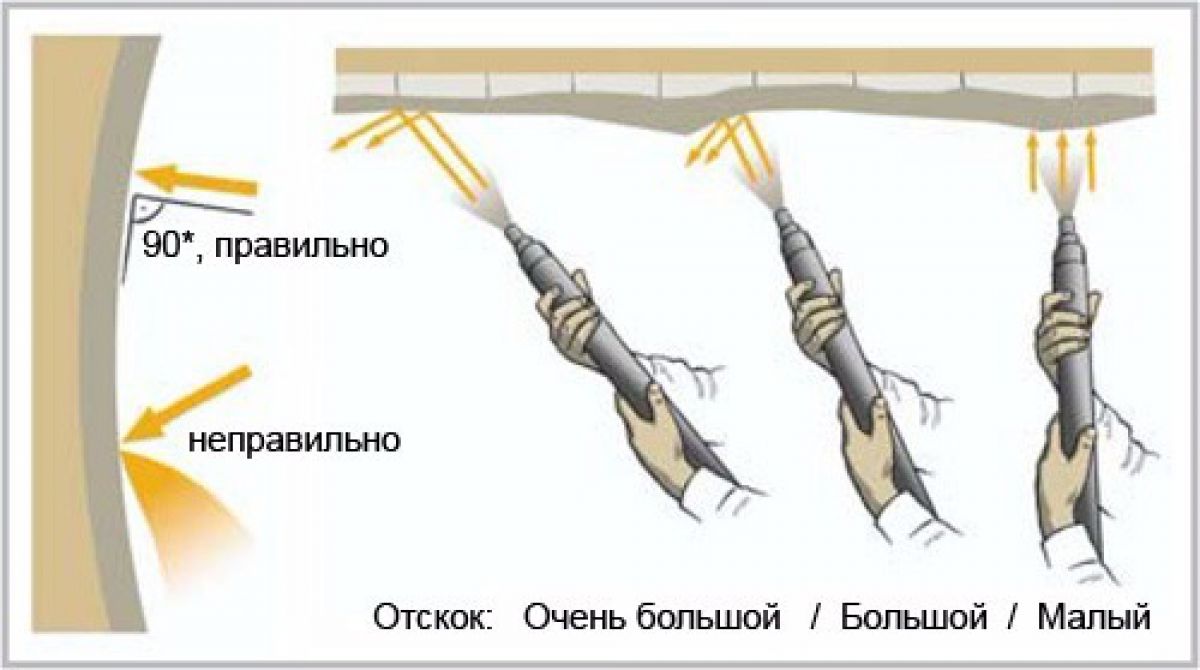

На оштукатуриваемую поверхность каждый слой наносят после получения предыдущим слоем достаточной прочности, на что требуется не менее 2 дней. Ввиду того, что раствор вылетает из сопла с громадной скоростью ( до 120 — 140 м / сек), штукатурка получается очень плотной. Часть материала, главным образом песка, отскакивает от поверхности, на которую наносится штукатурка. Отскакивание материала уменьшается после образования цементной пленки, в которую втапливаются частицы песка. Количество отскочившего материала доходит до 30 % объема смеси при оштукатуривании цемент-пушкой стен и до 50 % при оштукатуривании потолков. Во время твердения, особенно в жаркую погоду, торкретную штукатурку поливают водой. [15]

Источник: www.ngpedia.ru

Торкрет

Торкрет это механическое нанесение бетонной смеси под давлением сжатого воздуха, создающее высокопрочное покрытие с сильнейшей адгезией, имеет широчайшую область применения. Инновацией данная технология была больше сотни лет тому назад, сейчас торкрет – классика.

Tor — штукатурка, cret – уплотнить. Сфера применения огромна – тоннелестроение, реконструкция и усиление, гидротехнические сооружения и путепроводы, герметизация и укрепление грунтов, горная отрасль и… искусство. Художественные объекты и отделочные работы в том числе, поскольку торкрет – технологии относятся к универсальным.

Иногда к торкретированию относят виды нанесения растворных смесей способами набрызга – но это не совсем верно. Торкрет – это уплотнение смеси в поверхности конструкций с ударом. Кроме того, песчано-цементные смеси для торкрета содержат дисперсные включения с наибольшим размером 8мм (набрызг-бетон может иметь в качестве заполнителя зерно фракцией до 25 мм).

При торкретировании под расчетным пневматическим давлением невозможны остаточные полости и неуплотненные участки за арматурными каркасами и в результате – создается монолитная конструкция высокой прочности.

Торкрет в частном строительстве

В частном строительстве торкрет находит применение в фундаментных работах – усилении, восстановлении и реконструкциях. Торкретом можно укрепить свод, сформировать арку и выполнить практически любую работу, где требуется создать на поверхности конструкции прочный монолитный слой из раствора или бетона. Причем расположение поверхности может быть любым – вертикальным, горизонтальным, наклонным и даже труднодоступным.

Виды технологии торкретирования

Основные виды технологий – это сухое торкретирование и мокрое.

Специальная техника нужна в обоих случаях, как и умение ей управлять, и конечно, нужен навык работ. И для управления установкой – выбора и настройки давления, контроля подачи составляющих раствора или готовых растворов, и для работы с раствором — регулировки процесса нанесения, толщины слоев и последовательности проходок. Обслуживание торкрет- установок не считают сложным процессом, и обучение не требует много времени, но помощь опытного специалиста на первых порах необходима. Грубые ошибки, часто допускаемые новичками при нанесении растворов, не позволят создать качественный бетон.

Сухое торкретирование

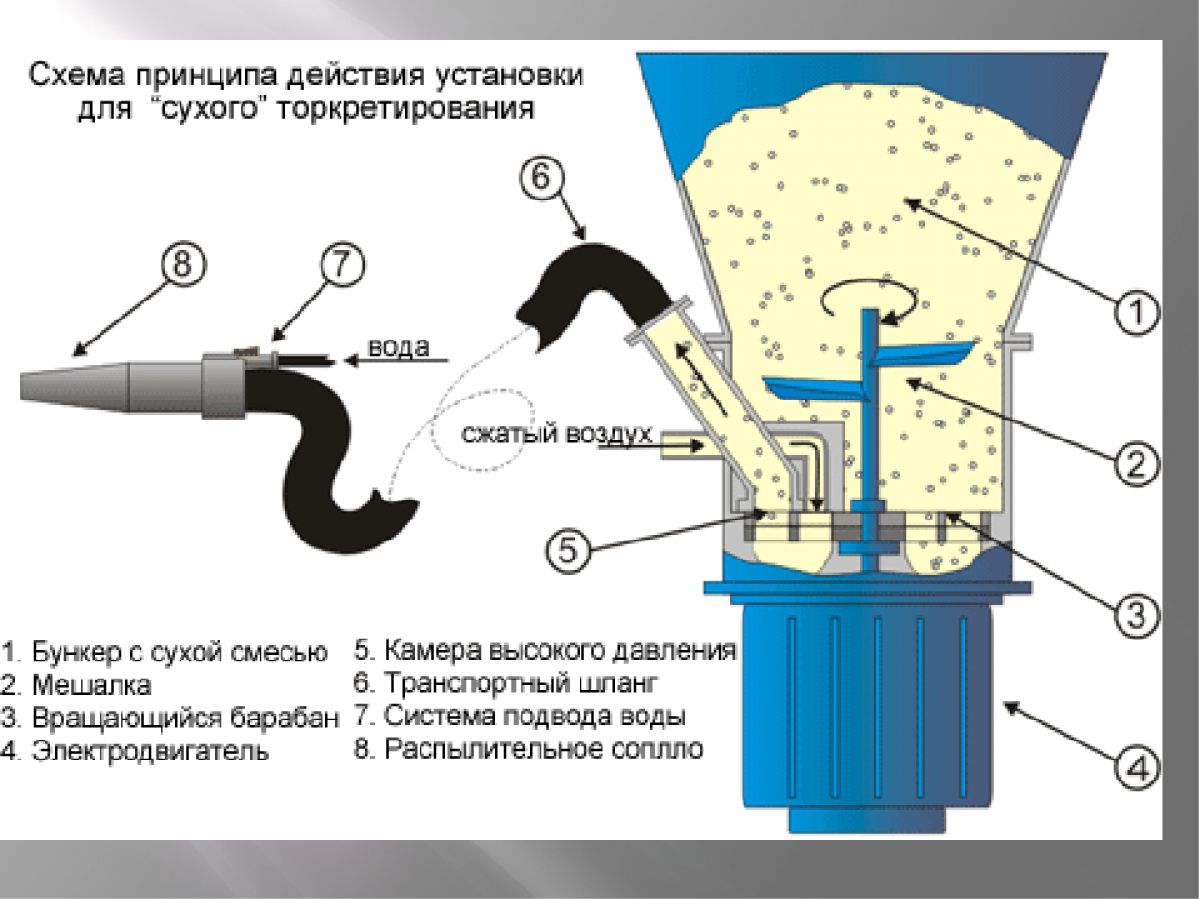

При методе сухого торкретирования непосредственно в сопле специальной торкрет-установки происходит смешивание компонентов бетона в сухом виде с водой. Вода, подаваемая под давлением, и сухая бетонная смесь дают на выходе готовый раствор, который подается на поверхность бетонирования через сопло.

Плюсы сухого торкрета:

- Возможность создать слой значительной толщины — до 60 мм

- Подача растворной смеси на значительное расстояние

- Высокая скорость подачи растворной смеси

- Высокая адгезия полученного раствора

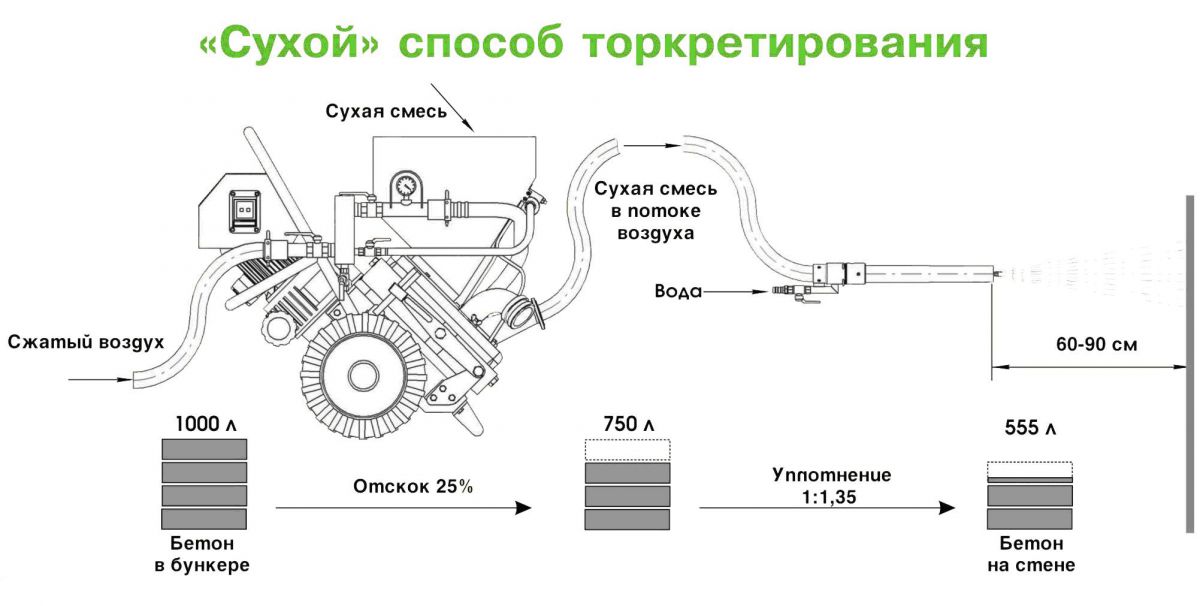

Сухое торкретирование имеет особенность, следующую из его технологии – при неумелом нанесении от поверхности бетонирования может отскакивать до половины подаваемого раствора. Процесс может стать крайне неэффективным, к тому же грязным и пыльным, на рабочем месте без респиратора находиться при таком процессе сложно. Все эти неприятности вполне понятны при обучении работам, поэтому так важен на первых порах контроль специалиста. Навыки в регулировке торкрет-установки, управлении и нанесении растворов необходимы.

Квалифицированная работа обеспечивает долю отскока до 26% смеси максимально при скорости потока до 180 м/сек. Пылеобразование присутствует всегда, в разной степени, многое зависит от квалификации персонала. Смеси возможны разнородного состава, с кальмафлексом, шлаком или микрокремнеземом. Финишная затирка возможна только после выдержки.

Мокрое торкретирование

Технология мокрого торкретирования – это нагнетание готовой растворной смеси, подача производиться также посредством сжатого воздуха.

Плюсы мокрого торкрета:

- Полная однородность готовой растворной смеси, представляющей собой суспензию. Как следствие, пылеобразование минимальное

- Брызги раствора, грязь и пыль в рабочей зоне практически отсутствуют. Доля отскока смеси от 8 до 20% при скорости потока торкрета от 70 до 100 м/сек

- Поверхность обрабатываемой поверхности более ровная, чем при сухом способе, и годится для финишной затирки сразу после нанесения, без выдержки.

- Процесс не требует высокой квалификации, может выполняться при общем уровне подготовки.

Недостаток мокрого метода – толщина слоя максимум 30 мм, для создания слоя большей толщины нужны еще проходки после схватывания первого слоя. Бетонная смесь при мокром методе распределяется медленнее, и времени нужно значительно больше.

Установка после работы требует тщательной очистки от оставшегося раствора и мытья, что так же требует времени. Износостойкость оборудования низкая. Мокрый торкрет более рационален на небольших участках работ.

Торкрет-бетон своими руками

Требуемое оборудование и инструменты для сухого торкрета:

- Компрессорная установка с баком, предусматривающая использование очищенного воздуха

- Цемент-пушка, имеющая накопительные бункера для сухих смесей, входные и выходные штуцера

- Накопительный бак для воды, имеющий штуцер для забора сжатого воздуха от компрессорной установки и выходной патрубок

- Сопло для смешивания и нанесения растворной смеси на обрабатываемую поверхность

Оборудование для мокрого торкрета:

- Бетоносмеситель для приготовления растворной смеси

- Установка для механизированного просеивания заполнителя (вибросита ячейкой 8 мм) Используются для замеса только определенные фракции заполнителя (до 8 мм или по технической характеристике установки)

- Насос, подающий раствор

- Камера смешивания готового раствора и очищенного сжатого воздуха от компрессорной установки

- Сопло для нанесения растворной смеси на бетонируемую конструкцию

Торкрет- установки могут приобретаться как отдельные аппараты и агрегаты, так и в комплекте. Готовый комплект дает возможность выполнить работы своими силами. Для приготовления растворов возможно как применение готовых сухих смесей, что экономит время и дает хорошее качество, но в то же время весьма недешево, так и собственноручная дозировка смесей взвешиванием.

Иногда для торкрета используют штукатурные хоппер-ковши. Хоппер-ковш представляет собой конусовидную металлическую емкость, имеющую патрубок, посредством которого его подключают к компрессору большой мощности. Для работы требуется давление 4-6 атм. Нижняя часть хоппер-ковша имеет отверстие для сопла.

Преимущество – возможна смена сопел разных диаметров, это позволяет наносить слои разной толщины, с последующим выравниванием. Излишки раствора возможно применять вторично.

Подготовка для выполнения торкрета

- Для качественного торкрета необходимо обеспечить сцепление раствора с обрабатываемой поверхностью.

- На поверхности бетонирования не должно быть пятен масла и нефтепродуктов. Все загрязненные участки вырубают или выполняют пескоструйную очистку

- Глубокие узкие щели предварительно заделывают раствором, поскольку их надлежащее уплотнение под вопросом. Пустот под торкретом быть не должно.

- Обрубают все выступающие края, кромки, а также раковины до 50 мм, угол скоса делают не менее 45 град. Если на поверхности есть раковины глубже 50 мм и более 100 мм диаметром, их заделывают ремонтной смесью или специальными растворами, предварительно выполнив скосы кромок на угол не менее 45 град

- Если поверхность была обработана железнением, ее делают шероховатой при помощи пескоструйной обработки

- Арматурные сетки и плоские каркасы усиления очищают от загрязнений. Масло, грязь, отслаивающаяся ржавчина на поверхности арматуры не допускается, так как может значительно снизить адгезию. Применяется как пескоструйная, так и кислотная обработка

- Вся поверхность зачищается, удаляется грязь, мусор, старый раствор

- Поверхность тщательно увлажняется большим количеством воды

При мокром способе торкретирования порция приготовленного раствора должна быть выработана за два часа, пока раствор имеет наибольшую подвижность и активность. Раннее схватывание раствора снижает качество работ.

Применение смесей с использованием разных вяжущих и с различными добавками позволяет создавать морозостойкие, негорючие, водонепроницаемые, химически стойкие покрытия. Для применения на частной стройке торкрет-бетон востребован как для реконструкции и усиления несущих конструкций фундаментов, стен и сводов, так и для отделки стен и перекрытий. Торкрет-технология обеспечивает не только армирующий слой, но и возможность придать обработанной поверхности эстетичный внешний вид вместе с повышенной прочностью и износостойкостью.

Источник: stroyfora.ru

Торкрет (набрызг) бетон, торкретирование бетона: что это такое, технология

Торкрет это механическое нанесение бетонной смеси под давлением сжатого воздуха, создающее высокопрочное покрытие с сильнейшей адгезией, имеет широчайшую область применения. Инновацией данная технология была больше сотни лет тому назад, сейчас торкрет – классика.

Tor — штукатурка, cret – уплотнить. Сфера применения огромна – тоннелестроение, реконструкция и усиление, гидротехнические сооружения и путепроводы, герметизация и укрепление грунтов, горная отрасль и… искусство. Художественные объекты и отделочные работы в том числе, поскольку торкрет – технологии относятся к универсальным.

Иногда к торкретированию относят виды нанесения растворных смесей способами набрызга – но это не совсем верно. Торкрет – это уплотнение смеси в поверхности конструкций с ударом. Кроме того, песчано-цементные смеси для торкрета содержат дисперсные включения с наибольшим размером 8мм (набрызг-бетон может иметь в качестве заполнителя зерно фракцией до 25 мм).

При торкретировании под расчетным пневматическим давлением невозможны остаточные полости и неуплотненные участки за арматурными каркасами и в результате – создается монолитная конструкция высокой прочности.

Описание и назначение

Торкретирование – это процесс послойного нанесения на поверхность строительных конструкций под давлением сжатого воздуха бетона или раствора из цементно-песчаной смеси с заполнителем из щебня или гравия и воды. В результате получается уплотнённый слой торкрет-бетона, свойства которого превосходят традиционный по многим характеристикам.

Нормы и технические требования для торкрет-бетонов устанавливают ТУ 5745-001-16216892-06, М10.1/06, ГОСТ 26633 и др.

Состав и отличия торкрет и набрызг-бетона

Для получения торкрет и набрызг-бетона используются классические составляющие: цементный порошок высоких марок; песок; щебёнка и гравий. Все компоненты смешиваются с чистой водой. Для придания недостающих качеств вводятся химические и минеральные добавки, пластификаторы. Можно использовать армирующие материалы – фибры и декорирующие пигменты. Все применяемые ингредиенты должны соответствовать ГОСТ и ТУ.

Смесь для торкрета содержит включения размером ≤ 8 мм.

Отличием набрызг-бетона является фракционный состав заполнителя ≤ 25 мм.

Особенности состава

Решившись применить описываемый материал, наносимый торкрет бетонированием, рекомендуется детальнее изучить его составляющие компоненты. Стандартно применяется качественный цемент, очищенный и просеянный песок в оптимальном соотношении 1:3, 1:4. Какой вариант лучше выбрать, определят эксплуатационные требования, предъявляемые к создаваемому объекту.

В первом случае будет создана поверхность, устойчивая к механическим повреждениям, во втором — она отлично справится с атмосферными нагрузками. Описываемая смесь готовится в количестве, которое разойдется за ближайшие 3 часа в процессе работы. Длительное хранение раствора приведет к образованию комков и утрате качественных показателей.

Если предполагается проведение торкретирования бетоном при низкой температуре, помимо указанных ингредиентов обязательно задействуются пластификаторы, предварительно смешивающиеся до однородной массы с водой. Если подготавливается сухая смесь, то такие добавки используются в порошкообразном состоянии. Крайне не рекомендуется задействовать для создания повторного бетона материалы, образующиеся в процессе отскока от поверхности.

Характеристика торкрет-бетона

Торкрет-бетон маркируется по ТУ 5745-001-16216892-06:

- класс прочности на сжатие: В25-В60.

- класс прочности на растяжение: от Btb 3,6 до Btb 6,0.

- марка по морозостойкости: F50-F1000.

- марка по водонепроницаемости: W4-W12.

- коэффициент адгезии: не менее 1-2.

Состав бетонной смеси подбирают по методике, приведённой в ВСН 126-90:

- марку цемента выбирают от М400 до М600, в зависимости от класса прочности на сжатие;

- пропорции воды и цемента: 0,4-0,5, учитывая естественную влажность песка и гравия (щебня);

- сооотношение цемента и песка: от 1÷3 до 1÷4;

- норма отскакивания раствора не более 20% от сухой массы при торкретировании по вертикали и 30% – при торкрете на свод. Если эти значения превышены, уменьшают размер крупного зерна заполнителя.

Оптимальный состав торкрета – это, когда при минимальном расходе цемента, малом количестве отскока и адгезии в пределах нормы достигается заданная проектом прочность.

Оборудование для торкретирования

На рынке специализированного строительного оборудования можно обнаружить достаточно много предложений от производителей установок для торкретирования зарубежного и отечественного производства.

Например, немецкая компания PFT, производящая высококлассные штукатурные станции, также выпускает специальные комплекты, позволяющие осуществлять торкретирование по «мокрой» методике на установках серии G4 и G5. В их стандартную комплектацию входят: смесительный пистолет-насадка, вспомогательный воздушный нагнетатель, пульт дистанционного управления. Доукомплектованная штукатурная станция серии PFT G5 способна работать со шприц-бетоном на основе заполнителя 2,5-8 мм. Учитывая крупность фракции, для станции подбирают соответствующую подающую шнековую пару. Производительность такого оборудования может составлять 0,7-3,6 м3/час.

Штукатурные станции PFT G4 и G5 со специальным комплектом позволяют осуществлять торкретирование по «мокрой» методике.

Чтобы обеспечить функционирование установки PFT G5, ее подключают к нескольким типам инженерных коммуникаций, а также дополнительному оборудованию. Необходимы:

- централизованное водоснабжение с давлением не менее 2 бар;

- трехфазное электропитание 380 В, 10кВт;

- внешний воздушный компрессор, обеспечивающий давление не менее 8 бар, с производительностью 0,6-1 м3/мин.

Подобное оборудование целесообразно использовать для небольших и средних объемов торкретирования. В настоящее время модель PFT G5 снята с производства. Рекомендуемая модель PFT G4 Super.

Штукатурную станцию можно взять в аренду. Стоимость аренды штукатурной станции, транспортного насоса, проточного миксера и другой техники KNAUF PFT, определяется индивидуально и варьируется от 990 рублей до 3500 рублей в сутки. На стоимость аренды влияет: модель техники PFT, срок аренды, сумма залога, материал который будет использоваться.

Также неплохо зарекомендовала себя торкрет машина для сухого нанесения АС-1 производства АО «Альпсервис», Украина. Она может применяться для восстановления гидротехнических сооружений, укрепления тоннелей, фундаментов, горных выработок, для разноплановых ремонтных работ на прочих строительных конструкциях. В комплекте станции поставляются насадки для нанесения жаростойких и влагостойких бетонных смесей. Установка способна обеспечить пневматическую транспортировку сыпучих строительных материалов малых и средних фракций на расстояния до 80 м.

Торкрет-бетон своими руками: методы нанесения

Способом нанесения набрызгом пользуются для возведения конструкций с тонкими стенками, отделки туннелей, при замоноличивании швов, устранении дефектов бетона и ремонте.

Торкрет бетонирование доступно по стоимости. При самостоятельном выполнении понадобятся спецоборудование и подготовка.

Сухой метод

При сухом методе вода и цементная смесь перемещаются по разным шлангам под давлением сжатого воздуха от компрессора, смешиваются в распылителе и вылетают из сопла со скоростью более 100 м/с. Возможно получение слоя до 60 мм толщиной.

Плюсы – достижение высокой плотности и прочности материала, хорошей адгезии; возможность транспортировки смеси на большие расстояния; разрешается при необходимости включать и отключать установку.

Минусы – сильное загрязнение места проведения работ; дополнительная отделка обработанного участка; подача смеси и регулировка потока требует навыков исполнителя, чтобы не снизить качества торкрета.

Мокрый метод

При мокром способе раствор в распылитель поступает уже готовым, а перекачивается либо насосом, либо сжатым воздухом от компрессора. От бетононасоса смесь поступает равномерно, от компрессора – порционно, что приводит к увеличению расхода цемента выше допустимой нормы (более 30%) их-за отскоков раствора при ударе о поверхность.

Плюсы – отдельно приготовленный раствор имеет однородную консистенцию, небольшой отскок; последний слой выравнивают ручным инструментом; упавший бетон собирают и используют в других целях; короткое расстояние от поверхности нанесения позволяет вести процесс в стесненных условиях.

Минусы – небольшая длина шлангов, раствор вылетает из сопла менее 100 м/с, толщина одного слоя – 30 мм; незначительная маневренность; распыление бетона проводится в короткое время до его застывания, затем обязательная продувка и промывка рабочих линий; для торкретирования требуется обученный оператор.

Поверхности перед нанесением торкрета очищают от старой краски, штукатурки, раствора, ржавчины, разного рода пятен. Большие раковины, сколы заделываются раствором, перед бетонированием рабочая поверхность обильно увлажняется.

Таблица 1 – Сравнение мокрого и сухого метода нанесения набрызг-бетона

| Характеристика | Сухой процесс | Мокрый процесс |

| Структура и состав смеси | Разнородная, сыпучая | Однородная, суспензия |

| Запылённость | Максимальная | Минимальная |

| Финишное выравнивание | – | + |

| Скорость подачи, м/с | 150-180 | 80-100 |

| Толщина нанесения за 1 операцию, см | 6 | 3 |

| Процент отскока, % | 12-26,0 | 8-20,0 |

| Грунтование перед торкретом | – | + |

| Износ спецоборудования | Быстрый | Медленный |

| Необходимость продува и промывки трубопроводов и резервуаров | Достаточно продувки | Обязательная после каждого прогона |

| Подготовка оператора | Специальная | Общая |

| Трудозатраты, % | 100 | 70-80 |

| Получение набрызг-бетона | + | – |

| Расход материалов | 2 т сухой смеси на 1 м3 | 150-200 л воды на 1 т сухой смеси |

![]()

Мокрый метод

Пришел на смену сухому торкретированию с изобретением новых компонентов (добавок) для бетонных смесей. Технология подразумевает подачу заранее приготовленного (вязкого) раствора нужной консистенции. Число отскоков частиц значительно уменьшается, как и риски получить травму во время работы. Преимущества метода очевидны:

- высокая степень однородности смеси;

- поддержание чистоты на объекте (брызги раствора не загрязняют площадку);

- высокий уровень безопасности;

- возможность использования технологии в закрытых пространствах;

- минимальное количество отходов.

В отличие от сухого, мокрое торкретирование не требует особых навыков от персонала, и может проводиться с минимальными рисками травматизма. Но у технологии есть и свои минусы, к которым отнесем:

- ограничения в толщине наносимого слоя;

- длительность работы;

- сложности при очистке оборудования (засоряется частицами раствора);

- невозможность использования на больших площадях (стройплощадках);

- дороговизну смесей.

Так, стоимость бетонных смесей для мокрого торкретирования значительно повышена – за счет добавок, повышающих вязкость. Кроме того, мокрый метод требует гораздо больше времени, и имеет ограничения в длине подающего шланга. Так, для нанесения раствора оператор должен стоять вблизи обрабатываемой поверхности – не далее, чем на 1,5-2 метра.

Области применения технологии

Удобство нанесения бетонной смеси делает универсальным технологию торкретирования. Бетоны торкрет и набрызг востребованы в частном и промышленном строительстве.

- Ремонт устаревших бетонных конструкций.

- Создание защитного слоя поверхностей сооружений.

- Заделка и защита от воздействия влаги стыков и швов.

- Строительство шахт.

- Создание огнеупорных покрытий.

- Отделка тоннелей и разнообразных сводчатых сооружений.

- Строительство автомагистралей и эстакад.

- Стабилизация откосов, почв.

- Реставрация сложных архитектурных изделий.

- Возведение тонкостенных конструкций любых форм.

Источники информации:

- ТУ 5745-001-16216892-06 []

- Шифр М10.1/06

- ГОСТ 26633-2015

Торкрет в частном строительстве

В частном строительстве торкрет находит применение в фундаментных работах – усилении, восстановлении и реконструкциях. Торкретом можно укрепить свод, сформировать арку и выполнить практически любую работу, где требуется создать на поверхности конструкции прочный монолитный слой из раствора или бетона. Причем расположение поверхности может быть любым – вертикальным, горизонтальным, наклонным и даже труднодоступным.

Источник: ironplast.ru