В данной статье мы расскажем о нестандартном использовании асфальта в качестве напольных покрытий и перспективах развития данного направления.

Если быть точнее, речь пойдет не об «обычном» асфальте, а о мастичном асфальте или как его чаще всего называют — щебеночно-мастичном асфальтобетоне.

Итак, щебеночно-мастичный асфальтобетон — это разновидность дорожного покрытия, впервые появившийся в ФРГ еще в 60-х годах прошлого века. Данную разновидность асфальта придумали специально для укладки на сильнозагруженные автомобильные магистрали.

Как понятно из самого названия, щебеночно-мастичный асфальтобетон от обычного асфальта отличается 2-мя характеристиками:

Типовой состав щебеночно-мастичного асфальтобетона:

| щебень | 70-80% |

| наполнитель | 8-12% |

| связующий битум | 6-7% |

| волокнистые добавки | 0,3-0,5% |

Сколько сохнет штукатурка #механизированнаяштукатурка #штукатуркастен #штукатурка

К основным достоинствам щебеночно-мастичного асфальта можно отнести:

- прочность покрытия и устойчивость к образованию колеи;

- снижение уровня шума;

- производится и укладывается традиционными способами с помощью имеющегося оборудования;

- значительно большой срок службы;

- не требует уплотнения (каток);

- устойчив к соленой воде и большому количеству химикатов;

- сертифицирован по пожарной безопасности — отвечает требованиям Г2, В2, РП1, Т1;

- водонепроницаем (благодаря отсутствию пор не впитывает влагу и не разбухает);

- воздействие нагрузки на покрытие возможно уже через 6-12 часов, в зависимости от заданных параметров и свойств смеси.

Самое интересное, что за рубежом щебеночно-мастичный асфальтобетон используют не только в качестве дорожного покрытия, но и как гидроизоляционный материал и даже в качестве напольных покрытий в различных типах общественных заведений, включая офисные.

Например, компания Bell Asphalt из Бексли (пригород Лондона) разработала собственную технологию укладки и обработки напольных покрытий, которую назвала Мераццо (Merazzo, созвучное с традиционным терраццо).

Посмотрите, как выглядит пол в ночном клубе Patterns Night Club в г. Брайтон, Великобритания:

Площадь работ составила около 200 кв.м — из мастичного асфальтобетона были сделаны все полы внутри клуба, а также на прилегающей территории.

Специалисты из Bell Asphalt говорят, что могут подготовить асфальтобетонную смесь различных цветовых оттенков, использовать различные виды наполнителя (как по фракции, так и по цвету), а также применить несколько вариантов финишной отделки.

Поверхность пола получилась красивой и похожей на традиционное терраццо, очень прочной и долговечной. Прибавьте сюда бесшовность напольного покрытия, влаго- и шумоизоляцию, а также стоимость производства такого пола.

В Bell Asphalt могут подготовить мастичный асфальт в 5-ти базовых цветах — черный, красный, серый, бежевый или коричневый, а эффект терраццо достигается подбором каменной крошки в качестве наполнителя.

Также специалисты из Bell Asphalt акцентируют внимание на том, что такие бесшовные полы легко содержать в чистоте и они легко и с минимальными затратами ремонтируются в случае повреждений.

А вот пример использования мастичного асфальта в качестве уличного покрытия:

Щебеночно-мастичный асфальтобетон имеет очень похожую структуру с обычным бетоном (там и там используется щебень в качестве наполнителя), поэтому мастичный бетон также может быть подвержен механической обработке — подготовке и выравниванию поверхности, шлифовке и финишной полировке с помощью обычных мозаично-шлифовальных машин. Весь вопрос — в наработке технологий и правильном подборе и использовании алмазного инструмента.

Источник: progrinding.ru

«Забирай свой самовар», или история о том, как делается асфальт.

Сегодня хотел бы немного отступить непосредственно от автомобилей, и посвятить Вас, дорогих читателей моего потока бреда, в область непосредственно связанную с автомобилями — дорожное строительство.

А конкретно — изготовление асфальтобетонных смесей, которые далее, собственно и укладываются верхними слоями на сам объект «дорога».

Для многих людей и автомобилистов, любая дорога это что-то из разряда: вырубил лес, раскатал, сверху бухнул асфальта и погнали.

На самом же деле, все немного сложнее. Самую малость. Я сейчас не буду углубляться в технологии строительства дорожной сети, а расскажу о самом процессе производства асфальта. Если есть интерес к углублению в эту тему, напишите, попробую подготовить более-менее развернутый рассказ.

Итак, начнем с самого основного — что такое асфальт, или правильнее, асфальтобетонная смесь.

Асфальт — природный или искусственный многокомпонентный материал на основе поверхностного (образованного при выходе на поверхность земли) или нефтяного (полученного в результате нефтепереработки и последующей обработки оставшегося в осадке гудрона) битума, содержащего минеральные наполнители — гравий, щебень разных пород, песок.

То есть, грубо говоря, это материал, состоящий в большинстве случаев из нескольких фракций щебня, минеральных заполнителей (пыль, минеральный порошок), битума, адгезионных добавок (волокнистые, жидкие и пр.)

Первые упоминания об использовании природного асфальта для прокладки дорог относятся к XVI веку в Южной Америке. Производство искусственных литых асфальтовых смесей появилось в США только в конце XIX века, чуть раньше пришли битумно-минеральные составы на улицы Европы — в 1830-40 г.г. мощеные тротуары и проезжие части городов Франции, Австрии, Великобритании и России стали заменяться асфальтовыми покрытиями.

Первый пробный и более масштабный опыт асфальтирования провели в Санкт-Петербурге, но только к 80 г.г. новый дорожный материал распространился по другим крупным городам. При этом собственный завод был построен в России не сразу — в течение трех десятков лет прогрессивный тогда продукт закупали за границей.

Пионером в механизированной укладке опять оказалась Америка. Именно здесь для построения дороги впервые применили гудронатор, из которого лился горячий битум. В 20 веке Северная Америка активно стала переходить на бетонные дороги, аналогичная технология активно используется в аэропортах. Сейчас же бетон остался на некоторой части интерстейтов, а обычные дороги все же асфальтируют.

Искусственные асфальтобетонные смеси состоят из двух основных компонентов. В роли вяжущего компонента выступают вязкие, маловязкие или жидкие нефтяные, модифицированные битумы и ПБВ (полимерно-битумные вяжущие). В качестве наполнителей используются щебень/гравий разных фракций от 5-10 мм до 20-40 мм, песок и минеральный порошок для улучшения прочности, вязкости и заполнения пустот.

Асфальтобетон — монолитное дорожное покрытие, полученное путем укладки и уплотнения асфальтобетонной смеси.

Классификация асфальтобетонных смесей выполняется по остаточной пористости, типу минеральных материалов, их фракции и процентному содержанию, битумному вяжущему и температуре укладки.

Основное разделение АБ — холодные (ниже 80гр), теплые (80-105гр) и горячие (свыше 105гр) типы.

Помимо традиционных и повсеместно применяемых асфальтобетонных смесей (марки I-III и тд) существуют более прогрессивные дорожные материалы, которые отличаются от первых составом и условиями укладки.

К ним относятся:

— Щебеночно-мастичные смеси ЩМА со стабилизирующими добавками — Главной сферой применения щебеночно-мастичных смесей является асфальтирование автомобильных дорог I–III категории, городских улиц с интенсивным движением, а также скоростных трасс с высокой транспортной нагрузкой. Грубо говоря, почти все основное дорожное строительство сейчас использует именно ЩМА.

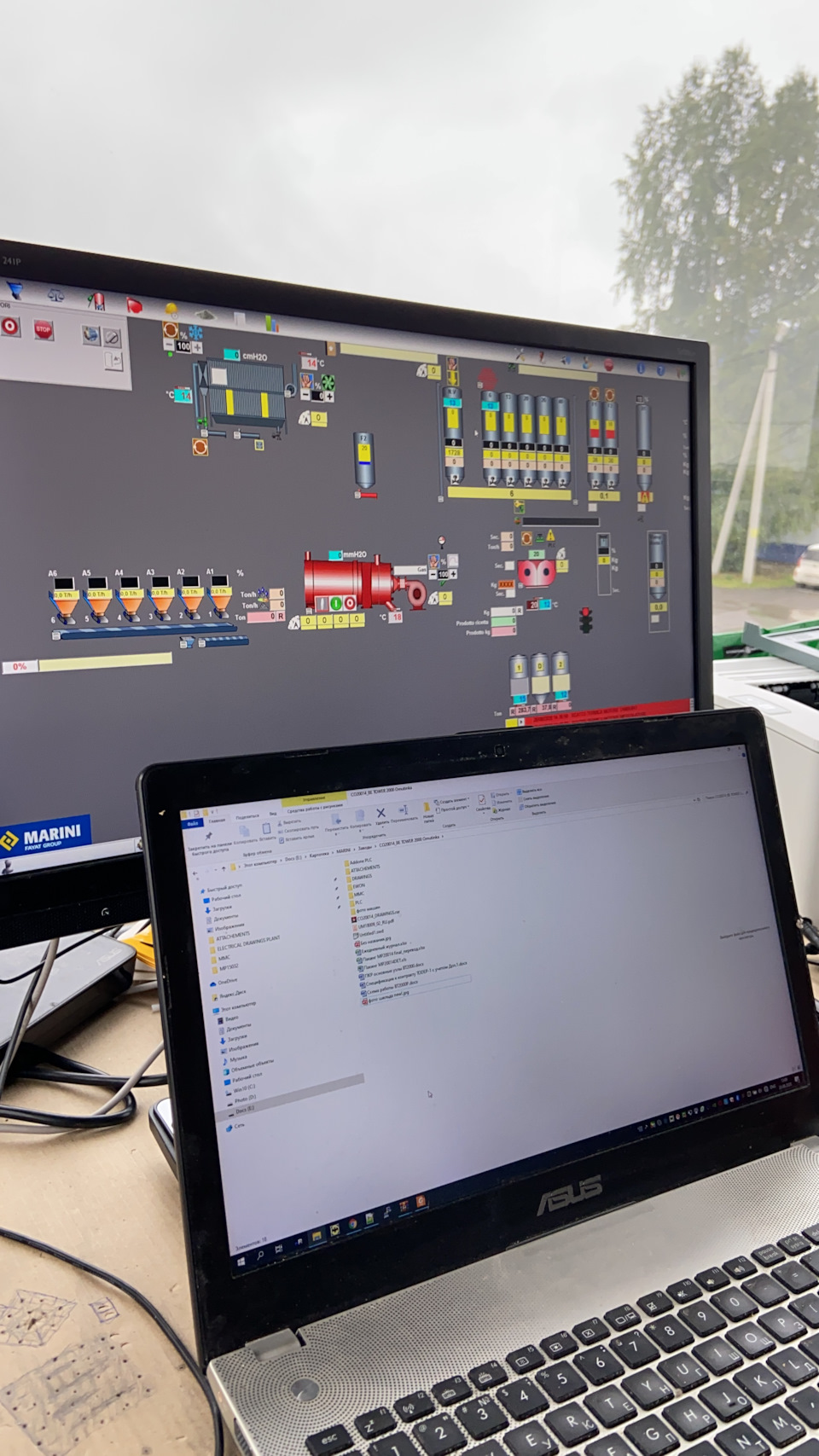

Итак, где собственно делается асфальт? Логично — на асфальтобетонном заводе. Для тех, кто в первый раз от меня слышит, что мы продаем и строим асфальтобетонные ЗАВОДЫ — это шок, и последующий вопрос — как это?

На самом деле, АБЗ (асфальтобетонный завод) — это не здание, а всего лишь металлическая конструкция, которая возводится на открытом воздухе. Производит это оборудование от 30 (старые советские заводы и дешевейшие китайские) до 400 тонн готовой смеси в час! Во многих странах из-за требований по экологии (которые у нас тоже существуют, между прочим) заводы закрываются снаружи специальным «корпусом», который снижает попадание пыли и прочих выбросов в окружающую среду.

Хочу отметить сразу, что да, производство асфальта — пыльное дело, и полностью его «обеспылить» невозможно просто из-за использования в производстве минеральных компонентов.

Основные шаги производства любой асфальтобетонной смеси — подготовка компонентов, нагрев, дозирование и взвешивание, смешивание и отправка на хранение в бункер. Изготовление выполняется на стационарных и мобильных (располагаемых вблизи участка дорожного строительства) заводах.

Заводы же, в свою очередь, делятся по принципу работы — циклического или непрерывного действия.

На циклических заводах асфальт производится по циклам — один замес=один цикл длительностью от 45 до 90 секунд. Непрерывный же завод производит асфальт единым непрерывным процессом благодаря специальной конструкции барабана, который одновременно и греет и смешивает минералы с битумом. Второй тип заводов является более требовательным к качеству исходных материалов, и не обладает достаточной гибкостью производства для оперативного перехода с рецепта на рецепт.

Так же заводы можно разделить по уровню их мобильности. Обычно, это мобильные и стационарные. Логично, что мобильные установки — те, где все компоненты смонтированы на собственных шасси. Стационарные — которые собираются на месте.

Но, как и со смешением классов автомобилей, можно условно внести под-классы. Например, ультрамобильные установки, где все основные узлы и механизмы монтируются без крана, благодаря собственной системе гидравлики, поднимающей основные узлы. И стационары, так же могут быть легковозводимые — где все основные узлы подходят собираются в модули, подходящие под стандартный транспортный габарит, а на площадке монтируются хоть и с краном, но «кубиками» вроде тетриса, и не на залитый фундамент, а съемные металлические фундаменты.

Итак, мы привезли 30 фур разобранного оборудования на площадку, где клиент уже подготовил фундамент (ну да, конечно), и собрал для сборки команду высококвалифицированных кадров согласно требованиям фабрики-изготовителя. Что дальше? Дальше, согласно паре-тройке тысяче-страничных томов инструкции по сборке, начинается процесс монтажа механики, протягивание кабелей, подключение к сети, газу (или линии подачи дизеля/мазута/сырой нефти/печного топлива и тд.), и завод оживает.

Все тысячи компонентов, деталей, узлов начинают крутиться, вращаться, грохотать, открываться и тд, а компьютерная система управления заводом позволяет подавать в процесс именно столько материала, сколько надо по рецепту.

Стоит заранее сказать, что основная линия технологического процесса выглядит так:

1) Холодные материалы засыпаются в специальные бункеры (каждой фракции — свой), откуда автоматика подает его на собирающий конвейер

5) Для строгого соблюдения рецепта, необходимо точное попадание в гранулярный состав — поэтому перемешанный в барабане материал надо разгрохотать, и разделить на 5-6 фракций. Как вариант — если требования не жесткие, хватает предварительной дозировки на питателях, и материал проходит через байпас.

6) Материалы попадают на весы, коих на заводе 3 штуки — весы минеральных компонентов, пыли/порошка и битума. Пыль попадает из узла фильтрации, где оседает в процессе сушки, минеральный порошок (завозной) поступает из отдельного силоса. Соответственно, битум — из собственного битумного хозяйства, где он хранится и нагревается до требуемой процессом температуры.

7) После взвешивания — начинается основное — смешивание. Смеситель — двух (редко трех) вальное устройство, на котором в определенном порядке расположены лопатки, непосредственно смешивающие нагретые компоненты с битумом.

Подготовленные минеральные компоненты подаются в смеситель для «сухого» перемешивания с добавлением минерального порошка и последующим добавлением нагретого битума и смешиванием до однородной смеси. Далее готовая смесь отправляется в накопительный бункер или загружается в самосвалы для транспортировки к месту укладки. Холодную смесь охлаждают и перевозят для хранения на склад.

Современный АБЗ полностью автоматизирован, за все отвечает программа управления заводом, установленная в промышленный ПК, вся проводка в кабине устроена, как и на автомобилях по CAN-шине, и по факту для функционирования установки нужен 1 оператор, 1 водитель погрузчика и 1 разнорабочий.

Ниже можно посмотреть пару наглядных мультиков, как же работает современный АБЗ на примере наших MARINI.

Разумеется, любой АБЗ — вещь не вечная. Все узлы работают в сложных условиях — высоких температурах и диком абразивном износе от минеральных компонентов. К примеру, все внутренние детали, имеющие контакт с потоком щебня имеют сменную листовую броню из стали HARDOX и прочих.

Заводы, которые работают с рециклингом, а соответственно, с перегревом материала, оснащены гораздо более прочной броней с применением карбона. В среднем, детали смесителя держатся 250-300 тысяч произведенной продукции. Остальное — по разному. Средний срок службы завода до кап ремонта — около 1 миллиона тонн смеси.

Если интересна тема дорожного строительства, задавайте вопросы, буду рад рассказать и показать, что могу)

Традиционно, лайк/шер/репост, если понравилось)

Источник: www.drive2.ru

Гидроизоляционная штукатурка

Последние тенденции в строительстве зданий и сооружений связаны с существенным развитием их подземных частей. Подвалы, автостоянки, хранилища, подземные этажи, переходы находятся ниже уровня земли и сильно подвергаются воздействию грунтовых вод. В таких условиях надежная и качественная гидроизоляция зданий и сооружений приобретает все большую значимость. Разработаны несколько видов гидроизоляции в зависимости от методики выполнения и применяемых материалов. Одним из них стала штукатурная гидроизоляция.

Материалы гидроизоляции

По степени готовности к использованию на строительной площадке материалы для гидроизоляции делятся на три класса:

- готовые к применению;

- требующие предварительной подготовки в цехах или на строительной площадке;

- исходные материалы.

Исходными материалами для штукатурной гидроизоляции являются:

- вяжущие – формирующие основные свойства состава;

- вспомогательные – вводятся в вяжущее для модификации его свойств.

Вяжущие материалы бывают:

- органическими – битумы, деготь, синтетические смолы, латексы, тиоколы;

- неорганическими – цементы, жидкое стекло.

Вспомогательными веществами могут служить:

- растворители – бензин, толуол, ацетон, керосин;

- пластификаторы – пековый дистиллят, дибутилфосфат.

При приготовлении смесей для штукатурной гидроизоляции также могут использоваться наполнители, отвердители, армирующие материалы.

Наполнители предназначены для повышения физико-механических параметров и химической стойкости штукатурного покрытия. В качестве наполнителей используются:

- порошки – молотая слюда, кварц, тальк;

- волокна – асбест, синтетические волокна.

Армирующие материалы предназначены для повышения механической устойчивости штукатурного покрытия. Они не позволяют составу оползать с вертикальных и наклонных поверхностей. Для армирования используются:

- ткани;

- сетки;

- нетканые материалы.

Волокно армирующих тканей может быть стеклянным и синтетическим. Сетки производятся из металлической проволоки и пластмасс.

Отвердители в основном используются со смолами. Они переводят смолу из жидкого в твердое фазовое состояние. Использование отвердителей – специфичная область и требует отдельного рассмотрения.

Что такое штукатурная гидроизоляция?

Схема нанесения штукатурной защиты на основание здания

Некоторые типы фундаментов, особенно столбчатые с незаглубленным ростверком, нуждаются в утеплении подпольного пространства. Часто в качестве утеплителя используется дешевый и экологически чистый пеноплекс, но он по своей структуре сильно поглощает влагу. Поэтому для дополнительной защиты утеплителя и фундамента в целом рекомендуют использовать специальную штукатурную гидроизоляцию.

Штукатурная гидроизоляция – это сложная минеральная смесь на основе цемента и глины, которая твердеет на воздухе и образует прочный пленочный слой. Используется как обмазка при выравнивании существующих ленточных фундаментов, а также как защитный слой. Ее можно сделать самостоятельно прямо на строительной площадке.

Сохнет обмазка относительно недолго, редко до недели, срок эксплуатации составляет до 30 лет, все необходимые материалы можно приобрести в любом строительном магазине. В состав штукатурной обмазки входят глина, цемент, мел (карбонат кальция) и песок.

Устройство асфальтовой гидроизоляции

Для асфальтовой штукатурной гидроизоляции применяются:

- асфальтовые растворы;

- асфальтовые мастики;

- асфальтобетон.

Асфальтовая гидроизоляция может наноситься в горячем и холодном виде.

Горячие составы следует наносить на поверхности конструкции, находящиеся под воздействием гидростатического напора или значительного увлажнения. Поверхность необходимо очистить от загрязнения, выровнять и просушить. В зонах деформационных швов, а также углов и перегибов, накладывается армирующий слой из ткани или стальной сетки. Чтобы слой гидроизоляции не оползал на наклонных и вертикальных поверхностях, создаются защитные стены.

Недостатками горячей асфальтовой гидроизоляции является ее склонность к растрескиванию при отрицательных температурах и отсутствие устойчивости к воздействию химически агрессивных растворов кислот, щелочей, масел, нефтепродуктов.

Холодные асфальтовые мастики представляют собой смесь эмульсионных бутуминозных паст с наполнителем в виде волокон или порошков. Для эмульгирования пасты применяют высокосортную известь. Холодная штукатурная гидроизоляция создается в виде слоя толщиной 1-1,5 см. Для его создания применяют асфальтовую мастику, которую наносят в несколько слоев. Гидроизоляция холодными мастиками выполняется только на поверхностях, подверженных напору грунтовых вод или капиллярному увлажнению.

Швы сборных конструкций перед нанесением холодной асфальтовой мастики необходимо сделать монолитными. После этого должна быть выполнена их обработка гидроизоляционными эластичными материалами. Гидроизоляционный слой из холодной мастики склонен к отслаиванию от поверхности конструкции, поэтому нуждается в сооружении защитного подпорного ограждения или пригрузке грунтом. Защиту можно не сооружать только в случае, если защищаемая поверхность остается доступной для регулярных осмотров и ремонтов (в случае появления дефектов). К недостаткам холодных мастик относится растрескиваемость на морозе и нестойкость к воздействию нефтепродуктов и химических реактивов.

Запрещено применение антифризов для снижения вязкости асфальтовых смесей для гидроизоляции на морозе, поскольку впоследствии штукатурный слой окажется проницаемым для влаги.

Литая асфальтовая гидроизоляция

Возможно устройство литой штукатурной гидроизоляции. Для этого применяются асфальтовые смеси, мастики и битумные составы, разогретые до существенного снижения вязкости. Легкоподвижный состав при двукратном нанесении создает сплошной слой, не проницаемый для влаги. Толщина нижнего слоя должна составлять 1-1,3 см, верхнего – 1,5-2,5 см. Максимальная толщина единичного слоя – 3 см.

Если защищаемая поверхность влажная, первый слой создается более тонким (до 6-7 мм). В этом случае он переплавляется под нанесенным на него горячим вторым слоем.

Литая асфальтовая гидроизоляция оптимальна для влагозащиты горизонтальных поверхностей. В этом случае ее наносят, разливая разогретый состав и распределяя его равномерно. Литой слой гидроизоляции желательно покрыть тонким слоем горячей асфальтовой мастики, в которую добавляется порошкообразный низкосортный асбест. Это обеспечит дополнительную водонепроницаемость.

При нанесении литого состава на наклонные и вертикальные поверхности необходимо создать удерживающую конструкцию – опалубку из щитов. Расплавленный асфальтовый состав заливается между щитами и защищаемой поверхностью. Демонтаж опалубки обычно не производят. Она впоследствии выполняет функции защиты гидроизоляционного литого штукатурного слоя.

К преимуществам асфальтовой гидроизоляции можно отнести возможность создания штукатурного покрытия в условиях отрицательных температур. Мороз не препятствует работам на открытом воздухе.

Устройство цементно-песчаной штукатурной гидроизоляции

Цементно-песчаная гидроизоляция создает жесткое влагонепроницаемое покрытие с высокими прочностными характеристиками. Ее наносят на поверхность строительных

конструкций:

- методом оштукатуривания вручную;

- торкретированием;

- пневмобетонированием.

Цементно-песчаные растворы модифицируют различными добавками:

- поверхностно-активными веществами;

- уплотняющими компонентами.

Модификаторы применяют с целью повысить влагонепроницаемость создаваемого покрытия.

В песчано-цементных составах применяют:

- портландцемент;

- водонепроницаемый расширяющийся цемент;

- водонепроницаемый безусадочный цемент.

К недостаткам портландцемента можно отнести усадочные процессы, происходящие при твердении штукатурного раствора. Эти процессы могут снизить гидроизоляционные свойства штукатурного слоя.

При торкретном нанесении усадочные процессы, механические дефекты и деформации предупреждаются с помощью армирования торкретной штукатурки сеткой из стальной проволоки. Каждый штукатурный слой должен иметь толщину не более 0,6-1,0 см.

Если гидростатическое давление не превышает 10 м, штукатурную гидроизоляцию можно наносить на сторону, которая противоположна действию напора. При давлении воды не выше 490 кПа цементный слой остается практически непроницаемым для влаги, если его общая толщина составляет не менее 2,5 см. При этом толщина отдельных слоев не должна превышать 0,8-1,0 см.

Наружный штукатурный слой необходимо создавать из раствора на мелкозернистом песке. Его поверхность затирается цементом. Все углы и места перегибов поверхности должны быть армированы.

Штукатурную цементную гидроизоляцию нельзя наносить поверх других видов гидроизоляции. Штукатурный слой должен непосредственно контактировать с поверхностью защищаемого от влаги строительного материала. Температура окружающей среды при производстве штукатурных работ должна быть не ниже 5 °С.

Уменьшить общую толщину штукатурного слоя до 1,0 – 1,5 см возможно при применении коллоидно-цементных растворов. В этом случае обеспечивается высокая прочность сцепления с защищаемой поверхностью, выдерживающая напор в 4 МПа.

Создание пневмобетонного штукатурного слоя выполняется с помощью насоса, оборудованного специальной приставкой. В раствор вносятся специальные добавки с целью обеспечения достаточной водонепроницаемости. Для возможности работы с раствором в условиях отрицательных температур в него вводят противоморозные компоненты.

Современные составы для гидроизоляции

Классическим примером цементно-песчаного раствора с улучшающими добавками является штукатурная гидроизоляция Лахта. Это сухая смесь на базе портландцемента,

кварцевого наполнителя и активных химических добавок. Она применяется как для наружной защиты фундамента от влаги, так и для штукатурной гидроизоляция пола и стен внутри помещения. Материал позволяет покрывать штукатурным слоем как горизонтальные, так и вертикальные и наклонные поверхности.

Дополнительным преимуществом штукатурной смеси является возможность не только защиты конструкций от влаги, но и их выравнивания. Нанесенный раствор выполняет роль выравнивающей цементной стяжки пола.

Штукатурная гидроизоляция Лахта:

- создает монолитное гидроизоляционное покрытие, которое нивелирует неровности на горизонтальных, вертикальных и наклонных поверхностях;

- позволяет создавать гидроизоляционный слой вне зависимости от вектора водонапора по отношению к поверхности;

- позволяет проводить влагоизоляцию резервуаров и транспортных систем, предназначенных для питьевой воды;

- устойчива к воздействию химически агрессивных сред, механических сил и перепадов температур, а также повышения температуры до 250 °С;

- допускает нанесение штукатурного слоя толщиной до 3 см в один прием без использования армирующих материалов и толщиной до 5 см при использовании армирования;

- допускает нанесение состава на влажную поверхность.

Дополнительным достоинством штукатурного слоя гидроизоляции Лахта является сохранение паропроницаемости конструкции. Это обеспечивает впоследствии нормальный микроклимат внутри здания.

Штукатурная смесь Лахта соответствует требованиям ГОСТ, предъявляемым к сухим строительным смесям на цементном вяжущем.

Характеристики и свойства гидроизоляционной штукатурки

Гидроизоляционные смеси образуют плотное твердое покрытие, предотвращающее проникновение влаги в толщу стен или фундамента. Наносятся они ручным и машинным способом, применяются как снаружи, так и внутри помещений. В зависимости от состава компонентов, гидроизолирующие штукатурки делятся на 2 типа:

- цементно-песчаные;

- асфальтовые.

Первый тип является более распространенным и широко применяется в частном строительстве. Цементно-песчаные штукатурки можно изготовить самостоятельно, а процесс их нанесения почти не отличается от обычного оштукатуривания.

Работа с цементно-песчаной штукатуркой

Для приготовления раствора используют цемент марки М400 и выше, а в качестве наполнителя идет мелкий кварцевый песок, каменная мука, мелко молотый каменный уголь, битумные добавки. Для повышения водонепроницаемости в раствор добавляют жидкое стекло, церезит, алюминат натрия и другие гидрофобизаторы.

Соотношение вяжущего и наполнителя обычно равняется 1:2, реже 1:3. Для наибольшей эффективности толщина покрытия должна составлять 25 мм, при условии, что штукатурка наносится со стороны напора воды. Нанесение выполняется в несколько слоев, минимальная толщина – 3 мм. Такая гидроизоляция имеет много плюсов:

- высокая надежность даже при длительном затоплении фундамента и стен дома;

- устойчивость к многократному промерзанию;

- экологическая безопасность – штукатурным составом можно отделывать внутренние поверхности резервуаров для питьевой воды;

- штукатурка служит отличной основой под покраску и облицовку;

- обладает хорошей адгезией;

- низкая себестоимость раствора;

- стойкость к механическим повреждениям.

Чтобы покрытие было качественным и долговечным, наносить его можно лишь на тщательно подготовленную основу. Кроме того, поверхность должна быть крепкой и не склонной к усадке, иначе штукатурка покроется трещинами. Для работы предпочтительнее выбирать заводские смеси с четко выверенными пропорциями компонентов. Они выпускаются в сухом виде, и для приготовления раствора достаточно смешать порошок с водой в нужном соотношении.

Асфальтовая штукатурка используется преимущественно на промышленных объектах. Ее себестоимость достаточно высока, а для нанесения требуется специальное оборудование, поэтому в частном строительстве применение такой гидроизоляции не всегда оправданно. В составе штукатурки содержится нефтяной битум, асбестовая пыль, песок и минеральные наполнители в виде порошка.

Существует два способа применения асфальтовой штукатурки – холодный и горячий. Холодный раствор наносится вручную либо машинным методом, и работать с ним гораздо проще. Второй способ подразумевает нагрев раствора до 180 градусов и нанесение при помощи специального оборудования. В этом случае гидроизоляция получается максимально надежной и долговечной.

Популярные марки цементно-песчаной штукатурки для гидроизоляции

Источник: stroy-t74.ru